Сталь овс пружинная термообработка

ТЕРМИЧЕСКАЯ ОБРАБОТКА ПРУЖИН

Сущность термической обработки состоит в том, что нагрев

ом стали или сплава до определенной температуры, выдержкой при этой температуре и последующим быстрым или медленным охлаждением вызывает желаемое изменение свойств стали или сплава. Изменение свойств происходит в результате протекающих в стали превращений, изменяющих микроструктуру металла.

Основными видами термической обработки стали и сплавов являются отжиг, нормализация, закалка, отпуск и старение.

Отжигом называется процесс нагрева стали до одной из температур в интервале превращений, выдержки при этой температуре и последующего медленного охлаждения с печью. Отжиг применяют для улучшения структуры стали, улучшения ее обрабатываемости резанием, снятия внутренних напряжений, а также для подготовки к последующей термообработке. Отжиг снижает твердость и повышает вязкость стали.

Нормализацией называется процесс нагрева стали до температуры выше интервала превращений, выдержки при этой температуре с последующим охлаждением на воздухе. Нормализацией достигается улучшение структуры стали, уменьшение внутренних напряжений и повышение механических свойств.

Закалкой называется процесс нагрева стали до одной из температур в интервале превращений или выше его, выдержки при этой температуре и последующего быстрого охлаждения в воде, масле или другой среде. Закаленные стали в большинстве случаев требуют дальнейшей термической обработки (отпуска).

Основное назначение закалки заключается в получении стали с высокими твердостью, прочностью и износостойкостью. Однако закаленная сталь обладает повышенной хрупкостью и легко разрушается .под действием ударных и изгибающих нагрузок. В закаленных деталях всегда имеются большие внутренние напряжения.

Для уменьшения внутренних напряжений и повышения вязкости сталь подвергают отпуску.

Отпуском называется процесс нагрева металла после закалки до температуры ниже интервала превращений, выдержки при этой температуре и охлаждения. Отпуск повышает вязкость стали при сохранении пределов прочности и упругости и уменьшает внутренние напряжения.

Иногда для стабилизации свойств и размеров изделий, т. е. чтобы свойства и размеры не менялись со временем, изделия подвергают старению.

Старением называется процесс длительной выдержки стальных изделий при комнатной температуре (естественное старение) или низкотемпературный нагрев с небольшой выдержкой (искусственное старение).

В процессе термической обработки может возникать брак. При отжиге и нормализации могут возникнуть следующие виды брака: обезуглероживание, перегрев металла, пережог металла.

Обезуглероживание — выгорание углерода с поверхности металла, что при последующей закалке может привести к образованию трещин. Перегрев возникает при нагреве металла до температуры, превышающей установленную, или при длительной выдержке металла в печи. При перегреве зерна металла укрупняются. Это приводит к снижению прочности, вязкости и способствует образованию трещин при закалке. Перегрев стали может быть устранен повторным отжигом или нормализацией. Пережог металла — окисление границ зерен, ведущее к потере прочности стали, является неисправимым дефектом.

При закалке наиболее опасным видом неисправимою брака являются закалочные трещины, образующиеся при излишне резком охлаждении в результате действия больших внутренних напряжений. Другими видами брака при закалке являются обезуглероживание, перегрев и коробление деталей.

Перегрев устраняют повторным отжигом, а чтобы избежать коробление, детали закаливают в специальных штампах и приспособлениях.

Большое количество деталей в машинах воспринимает ударные нагрузки и работает на истирание. Такие детали (зубчатые колеса, ходовые крановые колеса, рабочие валки станов для холодной прокатки металла и др.) должны иметь высокую твердость и износостойкость поверхностного слоя и вязкую прочную сердцевину. Такое сочетание свойств может быть обеспечено поверхностной закалкой при нагреве токами высокой частоты, а также газопламенной закалкой и закалкой в электролите.

При закалке высокоуглеродистых и легированных сталей структурные превращения в них происходят недостаточно полно и возможности стали для получения высокой твердости используются не полностью. Для повышения твердости, получения однородной структуры стали и для стабилизации размеров детали применяют обработку холодом при температурах от — 12 до —120° С, для чего применяют холодильные машины или смеси сухого льда со спиртом или ацетоном. Смеси обеспечивают охлаждение до —73° С. Для снятия внутренних напряжений после обработки холодом все детали подвергают отпуску при невысоких температурах (150 — 200°С).

Высоких твердости и износостойкости поверхностного слоя детали достигают химико-термической обработкой, т. е. искусственным изменением химического состава поверхностных слоев стали толщиной от сотых и десятых долей до 1 мм. К видам химико-термической обработки относятся: цементация, цианирование, азотирование, алитирование, хромирование.

Цементация — нагрев низкоуглеродистой стали (0,08—0,30% углерода) в карбюризаторе (науглероживающей среде) до температуры в интервале превращений или выше, выдержка при этой температуре и быстрое

или медленное охлаждение. При цементации в результате насыщения углеродом поверхностного слоя происходит его упрочнение с сохранением мягкой и вязкой внутренней зоны.

Цианирование — нагрев металла в цианизаторе, насыщающем сталь углеродом и азотом при температуре, как правило, 800 — 950° С, выдержка при этой температуре и охлаждение. Цианирование повышает твердость и износоустойчивость поверхности деталей из сталей с содержанием углерода от 0,10 до 0,40%, а также из высокохромистых и быстрорежущих сталей.

Цементация и цианирование обычно сопровождаются процессом закалки с отпуском для получения высокой твердости поверхности (HRC56 — 67).

Азотирование — нагрев стали в газообразном аммиаке до температуры не ниже 450° С, длительная выдержка при этой температуре и охлаждение. Этот процесс повышает износостойкость и антикоррозионные свойства тонкого поверхностного слоя стальных деталей. Перед азотированием детали подвергают закалке с отпуском при температуре 600° С на твердость HRC28 — 32.

Алитирование — процесс диффузии алюминия в сталь, повышает жаростойкость.

Хромирование — процесс диффузии хрома в сталь, повышает твердость, жаро- и коррозионную стойкость.

Для получения требуемых свойств поверхностные слои стали насыщают также бором (борирование), кремнием (силицирование) и т. д.

Термическая обработка оказывает исключительно большое влияние на свойства металла и качество пружин.

Вид и режимы термической обработки назначают в зависимости от марки стали, профиля заготовки, размера пружины, а также.от условий службы и характера работы пружин.

Пружины из высокоуглеродистых и легированных сталей подвергают закалке и отпуску, пружины из па-тентированной проволоки — только отпуску.

Патентирование проволоки выполняется обычно на заводе-изготовителе. Патентирование заключается в нагреве стали до температуры выше интервала превращений с последующим охлаждением в ванне из расплавленного свинца или соли, либо на воздухе. Патентированием достигается повышение способности металла к холодной пластической деформации, а также улучшение физико-механических свойств.

При строгом выполнении технологии термической об работки и высокой квалификации термиста гарантируется высокое качество и надежная работа пружин.

Пружинные стали обладают низкой теплопроводностью. В связи с этим необходимо учитывать некоторые особенности нагрева под закалку некоторых марок пружинных легированных сталей. Например, высоком марганцовистые стали перед нагревом под закалку предварительно подогревают до температуры 400 — 500° С. Следовательно, стали под закалку нагревают ступенчато. Вследствие этого опасность образования трещин при нагреве до температуры закалки уменьшается.

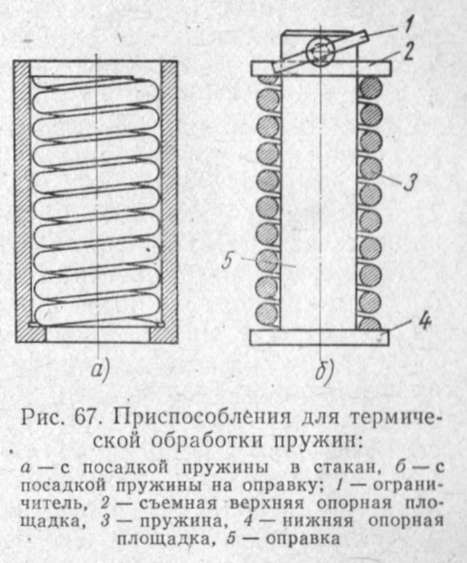

Закалку производят следующим образом. Партию пружин укладывают и закрепляют на дне сетчатой металлической корзины. Пружины предварительно подогревают, если этого требует технология обработки стали, затем помещают в печь, нагретую до заданной температуры, и выдерживают при этой температуре до полного прогрева металла по всему сечению. Длительность выдержки зависит от размера сечения проволоки и марки .стали. После этого производится закалка в закалочной среде. Для предупреждения коробления при нагреве под закалку пружины сжатия до термической обработки скрепляют мягкой стальной проволокой, соединяя торцовые (нерабочие) витки с рабочими витками. Иногда для предупреждения короблений и искажений формы пружины применяют приспособления (рис. 67), а также простые швеллерные балки. Для закалки крупных пружин применяют чугунные обоймы. Обойма имеет форму бруса, в котором засверливаются отверстия с уступом для установки пружины. Обойма заполняется пружинами и устанавливается в печь для нагрева. Закалку осуществляют при осторожном погружении пружин в закалочную среду вместе с обоймой.

Закалочными средами для пружинных сталей могут быть масло, вода, воздух и др. Жидкая закалочная среда помещается в специальный бак, который имеет систему охлаждения,»-для регулирования температуры закалочной среды. При закалке в воде происходит очень резкое охлаждение, что способствует образованию трещин в материале пружин. Такую закалку применяют для пружинных сталей очень редко, а если применяют, то добавляют в воду различные примеси (известь, мыло, мел и др.), для того чтобы уменьшить скорость охлаждения пружинной стали.

Температура закалочной среды оказывает большое влияние на структуру и свойства стали после закалки. Например, если температура масла под закалку равна 60° С, то пружина не получает полной закалки, а закалка пружины в масле, нагретом до температуры 30° С, дает требуемую твердость. Масло является самой распространенной средой для закалки. Его применение обеспечивает изготовление пружин хорошего качества с наименьшим браком по термической обработке.

Все закалочные среды имеют различную теплопроводность, и наиболее нагретые слои среды находятся в верхней части закалочного бака. Для того чтобы температура среды была равномерна по всему объему, через нее при помощи специальной трубки продувают сжатый воздух. Применяют и другие способы охлаждения и перемешивания закалочных сред.

После закалки пружины подвергают отпуску для повышения вязкости и для уменьшения внутренних напряжений, полученных в результате резкого охлаждения при закалке. Отпуск пружин осуществляется обычно в отпускных печах, которые могут быть пламенными, муфельными .и электрическими. Часто отпуск пружин выполняют в соляных ваннах. Температура и время вы-держки при отпуске зависят от марки стали, диаметра пружины и проволоки.

Отпуск пружин из патентированной проволоки заключается в нагреве их до температуры 250 — 350° С и выдержке при этой температуре в течение 15 — 3 0 мин. Если не производить отпуск пружин из патентированной проволоки, то при трехкратном и более обжатии то соприкосновения витков свободная высота пружины уменьшается, а пружина делает осадку без изменения количества витков и увеличивается в диаметре.

При выполнении отпуска для таких пружин величи на осадки при трехкратном и более обжатии уменьшается почти вдвое, а упругие свойства увеличиваются. При этом наружный диаметр отпущенной пружины кесколь ко уменьшается, а количество витков увеличивается на 1—2%. Все изменения размеров пружин из патентированной проволоки, которые происходят при термической обработке, должны быть учтены при -навивке на автоматах, а также при выборе оправок и шага навивки пружин.

Термическая обработка пружин уменьшает остаточные деформации за счет уменьшения внутренних напряжений, увеличивает упругие свойства и вязкость, благодаря чему обеспечиваются высокое качество и надежная работа пружин.

По вопросам размещения заказов на изготовление пружин обращаться:

| Москва +7(499)653-69-98 | Санкт-Петербург +7(812)426-17-14 | Воронеж +7(473)300-31-95 |

| Екатеринбург +7(343)247-83-71 | Новосибирск +7(383)207-56-75 | Краснодар +7(861)201-84-46 |

| Красноярск +7(391)229-80-74 | Нижний Новгород +7(831)280-97-21 | Казань +7(843)212-20-79 |

| Тольятти +7(848)265-00-34 | Волгоград +7(844)296-21-13 | Уфа +7(347)200-05-81 |

| Пермь +7(342)235-78-27 | Ростов-на-Дону +7(863)333-20-67 | Самара: +7(846)300-41-49 |

| Тюмень +7(345)257-80-21 |

© 2015-2018 ООО «Пружинно-навивочный завод». Изготовление и продажа металлических пружин: производство пружин кручения, навивка пружин сжатия, тарельчатые пружины. Предлагаем подвески и опоры трубопроводов, а также стопорные кольца.

Источник

Гост 9389 75: технологические особенности проволоки стальной углеродистой пружинной, области применения

Адрес:Россия, г. Орел, Московское шоссе, д.137

- Телефон:(4862) 48-54-98

- WhatsApp, Viber:+7-910-748-66-39

- Время работы:с 9:00 до 17:30 мск

Проволока стальная // Проволока пружинная ГОСТ 9389-75

- Проволока пружинная ГОСТ 9389-75 — стальная углеродистая холоднотянутая проволока, применяемая для изготовления пружин, навиваемых в холодном состоянии и не подвергаемых закалке.

- Пружина — упругий элемент, используемый для амортизации толчков и ударов, виброизоляции, создания заданных начальных усилий, аккумулирования механической энергии.

- Проволока пружинная ГОСТ 9389-75 изготовляется:

- по механическим свойствам:

- марок А, Б, В;

- классов 1, 2, 2А, 3.

- по точности изготовления:

- нормальной точности;

- повышенной точности — П.

Проволока пружинная классов 1, 2, 3 изготовляется нормальной и повышенной точности, класса 2А — повышенной точности.

Рекомендации по применению проволоки пружинной в зависимости от марок и классов

| А | 1 | Для пружин с расчетным относительным показателем разбега прочности К не более 0,10 |

| Б | 1,2, 2А, 3 | Для пружин с расчетным относительным показателем разбега прочности К не более 0,17 |

| В | 1,2, 2А, 3 | Для пружин с расчетным относительным показателем разбега прочности К не более 0,30 |

- Относительный показатель разбега прочности рассчитывают по формуле:

- K = Δσв / σв

- где:

- Δσв — разбег временного сопротивления разрыву в партии, Н/мм2;

- σв — минимальное значение временного сопротивления разрыву в классе, Н/мм2.

Диаметр и предельные отклонения по нему проволоки пружинной

| 0,30 | +0,005-0,003 | +0,020/-0,015 | 0,90 | +0,015-0,013 | ±0,020 |

| 0,32 | ±0,020 | 1,0 | |||

| 0,36 | 1,10 | ||||

| 0,40 | 1,20 | ||||

| 0,45 | ±0,010 | 1,30 | |||

| 0,50 | 1,40 | ||||

| 0,56 | 1,50 | ||||

| 0,60 | 1,60 | ||||

| 0,63 | 1,70 | ||||

| 0,70 | 1,80 | ||||

| 0,80 | 1,90 | ||||

| 3,20 | +0,030-0,020 | ±0,030 | 2,00 | ±0,020 | ±0,030 |

| 3,50 | 2,10 | ||||

| 3,60 | ±0,040 | 2,20 | |||

| 4,00 | 2,30 | ||||

| 4,20 | 2,50 | ||||

| 4,50 | 2,80 | ||||

| 5,00 | 3,00 |

1. По требованию потребителя допускается поставка проволоки промежуточных диаметров. При этом предельные отклонения по диаметру должны соответствовать установленным для ближайшего большего диаметра.

2. Овальность проволоки не должна превышать половины поля допуска по диаметру.

- Примеры условных обозначений:

- Проволока пружинная марки А, 1 класса, повышенной точности, диаметром 1,20 мм:

- Проволока А-1-П-1.2 ГОСТ 9389-75

- Проволока пружинная марки Б, 3 класса, нормальной точности, диаметром 2,0 мм:

- Проволока Б-3-2 ГОСТ 9389-75

- Проволока пружинная марки Б, 2А класса, повышенной точности, диаметром 1,20 мм:

- Проволока Б-2А-1.2 ГОСТ 9389-75

Стальная углеродистая пружинная проволока ГОСТ 9389 изготовляется в соответствии с требованиями стандарта по технологическому регламенту, утвержденному в установленном порядке, из углеродистой стали по ГОСТ 1050-88, ГОСТ 14959-79, ГОСТ 1435-90 или по нормативно-технической документации, а также из сталей марок КТ-2 и ЗК-7, химический состав которых указан в таблице 2, и других сталей специальной выплавки, изготовляемых по нормативно-технической документации. При этом проволока класса 2А должна быть изготовлена из стали с массовой долей серы не более 0,030% и фосфора не более 0,035 %.

| КТ-2 | 0,86-0.91 | 0,20-0,40 | 0,17-0,37 | 0,020 | 0,020 | 0,05 | 0,05 | 0,10 |

| ЗК-7 | 0,68-0,76 | 0,50-0,80 | 0,17-0,37 | 0,030 | 0,020 | 0,05 | 0,05 | 0,04 |

Также как и проволока пружинная 65г, проволока ГОСТ 9389 не должна иметь на поверхности трещин, плен, закатов, волосовин, раковин и ржавчины.

Проволока пружинная поставляется в мотках или на катушках. Моток должен состоять из одного отрезка проволоки.

На катушке или на мотке массой более 250 кг допускается не более трех отрезков проволоки. В местах разделения отрезков должны быть проложены закладки. Допускается вместо отметки мест разделения выводить и закреплять на щеке катушки концы отрезков. Связывание концов отрезков проволоки не допускается.

- Каждый моток должен быть прочно перевязан мягкой проволокой по нормативно-технической документации не менее чем в трех местах, равномерно расположенных по окружности.

- Мотки проволоки диаметром 0,60 мм и менее могут быть перевязаны концом намотанной проволоки или шпагатом по ГОСТ 17308-88 или другой нормативно-технической документации.

- Мотки одного класса, группы и диаметра могут быть связаны в бухты.

- Конец верхнего отрезка проволоки на катушке должен быть закреплен на щеке катушки.

Проволока должна быть покрыта консервационными маслами (смазками) типа НГ-203А или НГ-203Б по ОСТ 38.01436-87 или К-17 по ГОСТ 10877-76.

Допускается применять другие масла (смазки), обеспечивающие защиту от коррозии. Проволока на катушках может поставляться несмазанной.

Катушки с проволокой диаметром менее 0,20 мм должны быть обернуты слоем бумаги и уложены в деревянные ящики по ГОСТ 18617-83 или другой нормативно-технической документации, или в металлическую тару, изготовленную по нормативно-технической документации, выложенную изнутри водонепроницаемой бумагой.

Мотки, катушки проволоки диаметром 0,20 мм и более должны быть обернуты слоем бумаги, затем слоем полимерной пленки или нетканых материалов, или ткани из химических волокон.

При механизированной упаковке мотки проволоки должны быть обернуты слоем кабельной крепированной бумаги по ГОСТ 10396-84 или бумаги марки КМВ-170, или другой крепированной бумаги, равноценной по защитным свойствам, или полимерной пленки с фиксированием упаковки проволокой по ГОСТ 3282-74 или другой проволокой.

По согласованию изготовителя с потребителем допускается проволоку не упаковывать и не смазывать.

Масса одного грузового места должна быть не более 1500 кг.

Проволока вязальная ГОСТ 3282-74Проволока вязальная ГОСТ 3282-74 — круглая стальная низкоуглеродистая проволока общего назначения, предназначенная для увязки, устройства ограждений и других целей. Для производства проволоки вязальной нами освоен отжиг стальной низкоуглеродистой термонеобработанной проволоки ГОСТ 3282-74, что позволяет осуществлять ее поставки в широком ассортименте.

Проволока термообработанная (т/о) для увязкиТермообработка проволоки технологически заключается в нагревании металла до заданной температуры, выдерживании ее при этой температуре в течение определенного времени с последующим охлаждением. При этом разрушаются внутренние напряжения, вызванные механической обработкой, и изменяется кристаллическая структура проволоки.

Проволока ГОСТ 3282-74 термонеобработанная (тн)Проволока термонеобработанная (т/н) ГОСТ 3282-74 — круглая стальная низкоуглеродистая проволока общего назначения предназначена для изготовления гвоздей и проволоки вязальной. Стальная низкоуглеродистая проволока общего назначения ГОСТ 3282-74 по виду поверхности изготовляется: без покрытия диаметром от 0,16 до 10,0 мм; с покрытием диаметром 0,20 до 6,0 мм.

Углеродистая проволока ГОСТ 17305-71ГОСТ 17305-71 распространяется на круглую холоднотянутую термически необработанную проволоку из углеродистой качественной конструкционной стали. Углеродистая проволока используется в машиностроении, приборостроении, при производстве товаров народного потребления. Так проволока углеродистая повышенной точности изготовления широко применяется в качестве материала для изготовления крепежных изделий.

Весь ассортимент раздела «Проволока стальная»

Мы наработали огромный опыт в организации поставок метизной продукции любой сложности и комплектации. Наша компания поставляет продукцию во все регионы России, включая Москву и Московскую область, Санкт-Петербург и Ленинградскую область, Тулу, Калугу, Брянск, Липецк, Курск, Белгород, Воронеж, Ростов, Рязань и другие.

Проволока пружинная ГОСТ (9389-75)

В зависимости от точности изготовления стальная пружинная проволока бывает:

- Нормальной точности.

- Повышенной точности (условное обозначение П). Данная разновидность используется в процессе производства наиболее ответственных узлов тех или иных устройств.

В соответствии с показателями механической прочности стальная углеродистая пружинная проволока подразделяется на марки (А, Б, В), а также на классы (1, 2, 2А и 3).

Диаметр готового изделия может находиться в пределах от 0,2 до 8 миллиметров. От данного показателя, а также от точности изготовления проволоки пружинной зависит ее конечная стоимость.

Так, проволока с меньшим диаметром будет стоить дороже, чем более толстый аналог.

После изготовления изделие в большинстве случаев обрабатывается специальным консервационным маслом, защищающим проволоку от негативного воздействия коррозии. Бухты и мотки, в которых поставляется готовое изделие, упаковываются полимерной пленкой и влагонепроницаемой бумагой. На поверхности проволоки пружинной не должны присутствовать зазубрины, трещины, закаты или ржавчина.

| Диаметр проволоки пружинной , мм. | Номинальное временное сопротивление разрыву ,Н/мм (кгс/мм²) | Число скручиваний, не менее | |||||||

| Марка А,Б | Марка В | ||||||||

| Класс 1 | Класс 2 | Класс 3 | Класс 1 | Класс 2 | Класс 3 | Класс 1 | Класс 2 | Класс 3 | |

| 0,8 | 2550-2890(260-295) | 2110-2550(215-260) | 1670-2110(170-220) | 20 | 20 | 20 | 16 | 17 | 17 |

| 0,9 | 2500-2790(355-285) | 2110-2550(215-255) | 1620-2110(165-215) | 20 | 20 | 20 | 16 | 17 | 17 |

| 1 | 2450-2740(250-280) | 2060-2450(210-255) | 1570-2060(160-210) | 20 | 20 | 20 | 16 | 17 | 17 |

| 1,2 | 2350-2650(240-270) | 1960-2360(200-240) | 1520-1960(155-200) | 20 | 20 | 20 | 16 | 17 | 17 |

| 1,4 | 2260-2550(230-260) | 1910-2260(195-230) | 1470-1960(150-200 | 20 | 20 | 20 | 16 | 17 | 17 |

| 1,6 | 2160-2450(220-250) | 1860-2160(190-220) | 1420-1860(145-190) | 20 | 20 | 20 | 16 | 17 | 17 |

| 1,8 | 2060-2350(210-240) | 1770-2060(180-210) | 1370-1770(140-180) | 20 | 20 | 20 | 15 | 17 | 17 |

| 2 | 2010-2260(205-220) | 1770-2010(180-205) | 1370-1770(140-180) | 15 | 16 | 16 | 14 | 16 | 16 |

| 2,5 | 1810-2060(185-210) | 1620-1860(165-190) | 1270-1620(130-165) | 15 | 15 | 15 | 12 | 15 | 15 |

| 3 | 1720-1960(175-200) | 1620-1860(165-190) | 1270-1620(130-165) | 15 | 15 | 15 | 10 | 13 | 13 |

| 4 | 1620-1860(165-190) | 1470-1720(150-175) | 1180-1470(120-150) | 15 | 15 | 15 | 6 | 13 | 13 |

| 4,5 | 1520-1770(155-180) | 1370-1620(140-165) | 1130-1370(115-140) | 15 | 15 | 15 | 6 | 12 | 12 |

| 5 | 1470-1720(150-175) | 1370-1620(140-165) | 1130-1370(115-140) | 15 | 15 | 15 | 4 | 9 | 9 |

| 6 | 1420-1670(145-170) | 1320-1570(135-160 | 1080-1320(110-135) | 15 | 15 | 15 | 2 | 4 | 4 |

Проволока пружинная, подробнее о ГОСТ 9389-75.

Проволока ГОСТ 9389 — 75 пружинная стальная углеродистая различных типов и классов

- Проволока применяется для изготовления пружин, навиваемых в холодном состоянии и не подвергаемых закалке.

- Проволока изготавливается:

- по механическим свойствам:

- марок А, Б и В

- классов 1, 2 и 3

- по точности изготовления:

- На поверхности проволоки не должно быть трещин, плен, закатов, волосовин и ржавчины.

- Предельное отклонение по толщине и овальность не должна превышать указанную в таблице.

| Номинальный диаметр, мм | Предельные отклонения, мм | Овальность |

| 0,30 | +0,02 –0,015 | Не должна превышать половины поля допуска по диаметру |

| 0,32-1,90 | ±0,020 | |

| 2,00-3,60 | ±0,030 | |

| 4,00-5,60 | ±0,040 | |

| 6,00-8,00 | ±0,050 |

Значение разбега временного сопротивления разрыву в мотках (катушках) массой до 250 кг марок Б классов 1, 2 должно быть не более 100 Н/м 2 (10 кгс/мм 2 ); марки Б класса 3 и марки В всех классов для проволоки диаметром 1,6 мм , и менее -200 Н/мм 2 (20 кгс/мм 2 ), а для проволоки диаметром более 1,6 мм-150 Н/мм 2 (15 кгс/мм 2 ).

Значение разбега временного сопротивления разрыву проволоки в мотках (катушках) массой более 250 кг должно соответствовать требованиям ГОСТа. Значения указаны в таблице.

| Диаметр проволоки, мм | Временное сопротивление разрыву, Н/мм 2 (кгс/мм 2 ) | Разбег временного сопротивления разрыву, не более, Н/мм 2 (кгс/мм 2 ) | Число скручиваний, не менее | ||||||

| 2 класс | 3 класс | Марка Б | Марка В | Марка Б | Марка В | ||||

| класс | класс | ||||||||

| 2,3 | 2 | 3 | 2 | 3 | 2 | 3 | |||

| 0.14 | 2300-2740 (235-280) | 1810-2300 (185-235) | 300(31) | 440(45) | 490 (50) | 35 | 35 | 35 | 35 |

| 0.5 | 2160-2600 (220-265) | 1670-2160 (170-220) | 260(27) | 440 (45) | 490 (50) | 20 | 20 | 19 | 19 |

| 0.7 | 2160-2550 (220-260) | 1670-2160 (170-220) | 240(24) | 440 (45) | 490 (50) | 20 | 20 | 18 | 18 |

| 0.8 | 2110-2550 (215-260) | 1670-2110 (170-215) | 230 (23) | 440 (45) | 490 (50) | 20 | 20 | 17 | 17 |

| 0.9 | 2110-2500 (215-255) | 1620-2110 (165-215) | 230 (23) | 390 (40) | 490 (50) | 20 | 20 | 17 | 17 |

| 1.0 | 2060-2450 (210-250) | 1570-2060 (160-210) | 220 (22) | 390 (40) | 490 (50) | 20 | 20 | 17 | 17 |

| 1.10 | 2010-2400 (205-245) | 1520-2010 (155-205) | 220 (22) | 390 (40) | 490 (50) | 20 | 20 | 17 | 17 |

| 1.20 | 1960-2350 (200-240) | 1520-1960 (155-200) | 210 (21) | 390 (40) | 440 (45) | 20 | 20 | 17 | 17 |

| 1.30 | 1960-2300 (200-235) | 1520-1960 (155-200) | 210 (21) | 340 (35) | 440 (45) | 20 | 20 | 17 | 17 |

| 4.20 | 1420-1670 (145-170) | 1130-1420 (115-145) | 200 (20) | 250 (25) | 290 (30) | 15 | 15 | 12 | 12 |

| 4.50 | 1370-1620 (140-165) | 1130-1370 (115-140) | 200 (20) | 250 (25) | 250 (25) | 15 | 15 | 12 | 12 |

| 5.00 | 1370-1620 (140-165) | 1130-1370 (115-140) | 200 (20) | 250 (25) | 250 (25) | 15 | 15 | 9 | 9 |

| 5.60 | 1320-1570 (135-160) | 1080-1320 (110-135) | 200 (20) | 250 (25) | 250 (25) | 15 | 15 | 6 | 6 |

| 6.00 | 1320-1570 (135-160) | 1080-1320 (110-135) | 200 (20) | 250 (25) | 250 (25) | 15 | 15 | 4 | 4 |

| 6.50 | 1230-1420 (125-145) | 1030-1230 (105-125) | 200 (20) | 200 (20) | 200 (20) | — | — | — | — |

| 7.00 | 1230-1420 (125-145) | 1030-1230 (105-125) | 200 (20) | 200 (20) | 200 (20) | — | — | — | — |

| 8.00 | 1230-1420 (125-145) | 1030-1230 (105-125) | 200 (20) | 200 (20) | 200 (20) | — | — | — | — |

- Стальная проволока ГОСТ 9389 или проволока стальная углеродистая пружинная по ГОСТ 9389-75 применяется для изготовления пружин, навиваемых в холодном состоянии и не подвергаемых закалке. Проволока изготовляется:

- — по механическим свойствам:

- А) марок А, Б, В

- Б) классов 1, 2, 2А, 3

- — по точности изготовления: нормальной точности и повышенной точности.

По требованиям заказчика проволока ГОСТ 9389 изготовляется из стали определенной марки. На поверхности проволоки не должно быть трещин, плен, закатов, расслоений, волосовин, загрязнений и ржавчины.

На поверхности допускаются отдельные вмятины, забоины глубиной не более 0,5 предельного отклонения по диаметру, отдельные мелкие царапины и риски механического происхождения глубиной не более 0,25 предельного отклонения по диаметру.

Высококачественная пружинная проволока ГОСТ 9389 всегда есть в наличии на нашем складе. По вопросам цены и доставки звоните нашим менеджерам по телефонам — +7 495 7812045. Существует гибкая система скидок и отсрочек.

Проволока пружинная ГОСТ 9389-75, купить, в наличии и под заказ

Значение разбега временного сопротивления разрыву в мотках (катушках) массой до 250 кг марок Б классов 1, 2 должно быть не более 100 Н/м2 (10 кгс/мм2); марки Б класса 3 и марки В всех классов для пружинной проволоки диаметром 1,6 мм, и менее — 200 Н/мм2 (20 кгс/мм2), а для пружинной проволоки диаметром более 1,6 мм- 150 Н/мм 2 (15 кгс/мм2).

Значение разбега временного сопротивления разрыву проволоки в мотках (катушках) массой более 250 кг должно соответствовать требованиям ГОСТа. Если при определении временного сопротивления разрыву по концам мотка пружинной проволоки результаты испытаний относятся к двум классам, то принадлежность мотка к одному из классов пружинной проволоки устанавливается по меньшему значению.

При этом большее значение не должно превышать верхней границы нормируемого временного сопротивления разрыву для того класса, к которому относится моток, более чем на 50(5) Н/мм2 (кгс/мм2). Настоящее примечание не учитывается, если пружинной проволоки относится к маркам А и Б класса 2А всех диаметров и класса 2 диаметра 2,5 мм и более.

По требованию мебельной промышленности углеродистая пружинная проволока диаметром 2,2 мм, повышенной точности, марки Б, изготавливается с временным сопротивлением разрыву; 1570-1770- Н/мм2 (160-180 кгс/мм 2). Углеродистая пружинная проволока поставляется в мотках весом до 250 кг в зависимости от диаметра или в большегрузных мотках весом до 1500 кг.

Проволока пружинная – это специальная проволока, отличающаяся высокими прочностными характеристиками и при этом имеющая пружинящие свойства. Она является основным материалом для изготовления различных крюков, осей, шпилек, пружин и некоторых других деталей.

Самой распространенной является пружинная проволока круглого сечения. Однако в некоторых случаях требуется использование проволоки этого типа с квадратом, прямоугольником, овалом, трапецией или шестиугольником в сечении. Весь сортамент пружинной проволоки регулируется ГОСТом 9389-75.

Пружинная проволока может иметь диаметр от 0,2 до 8,0 мм, но при индивидуальном заказе в «Бокрист» возможны некоторые отклонения от стандартов со всеми необходимыми техническими поправками.

Для изготовления пружинной проволоки применяется метод волочения или протяжки, при котором проволока тянется сквозь отверстия, диаметр которых постепенно уменьшается.

Окончательная обработка пружинной проволоки, придание ей гладкости и точного диаметра на всем протяжении производится при помощи пропускания через калибровочную фильеру. Последующая термообработка придает проволоке высокую прочность на разрыв и усиливает ее пружинные свойства.

В некоторых случаях готовая к продаже пружинная проволока отпускается без термообработки. Так происходит, если покупатель намерен произвести термообработку уже готовых изделий из пружинной проволоки.

В продажу пружинная проволока поступает в мотках, бухтах или катушках. При этом изделие покрывается масляным антикоррозионным составом, а затем упаковывается в бумагу и пленку, препятствующие проникновению влаги. Такая герметичная упаковка значительно увеличивает срок годности пружинной проволоки и позволяет в течение долгого времени хранить ее.

Выпуск пружинной проволоки производится по ГОСТ 9389-75 для пружинной проволоки из углеродистой стали;

Основное применение пружинной проволоки – изготовление холоднонавиваемых пружин, не обрабатывающихся путем закаливания. Но возможна и горячая навивка.

В зависимости от показателей прочности принято выделять три основные марки пружинной проволоки: А, Б и В. По этому же принципу производится разделение на три класса: 1, 2 и 3. Причем за основу берется такой показатель, как разбег временного сопротивления разрыву.

Есть также разделение пружинной проволоки на две группы по принципу неизменности размеров: нормальной и повышенной точности.

Основной потребительницей пружинной проволоки является машиностроительная промышленность.

Не обойтись без этих изделий и в мебельном производстве, где пружинная проволока часто становится не только функциональным элементом, но и играет роль декоративной отделки.

Многие современные дизайнеры активно применяют пружинную проволоку для декоративных целей, оценив простоту придания ей любой формы.

Компания «Бокрист» предлагает вам широкий ассортимент пружинной проволоки различного назначения. Низкие цены, внимательное обслуживание, высокое качество продукции, возможность консультации он-лайн или по телефону – наши главные преимущества.

Источник

Проволока вязальная ГОСТ 3282-74Проволока вязальная ГОСТ 3282-74 — круглая стальная низкоуглеродистая проволока общего назначения, предназначенная для увязки, устройства ограждений и других целей. Для производства проволоки вязальной нами освоен отжиг стальной низкоуглеродистой термонеобработанной проволоки ГОСТ 3282-74, что позволяет осуществлять ее поставки в широком ассортименте.

Проволока вязальная ГОСТ 3282-74Проволока вязальная ГОСТ 3282-74 — круглая стальная низкоуглеродистая проволока общего назначения, предназначенная для увязки, устройства ограждений и других целей. Для производства проволоки вязальной нами освоен отжиг стальной низкоуглеродистой термонеобработанной проволоки ГОСТ 3282-74, что позволяет осуществлять ее поставки в широком ассортименте. Проволока термообработанная (т/о) для увязкиТермообработка проволоки технологически заключается в нагревании металла до заданной температуры, выдерживании ее при этой температуре в течение определенного времени с последующим охлаждением. При этом разрушаются внутренние напряжения, вызванные механической обработкой, и изменяется кристаллическая структура проволоки.

Проволока термообработанная (т/о) для увязкиТермообработка проволоки технологически заключается в нагревании металла до заданной температуры, выдерживании ее при этой температуре в течение определенного времени с последующим охлаждением. При этом разрушаются внутренние напряжения, вызванные механической обработкой, и изменяется кристаллическая структура проволоки. Проволока ГОСТ 3282-74 термонеобработанная (тн)Проволока термонеобработанная (т/н) ГОСТ 3282-74 — круглая стальная низкоуглеродистая проволока общего назначения предназначена для изготовления гвоздей и проволоки вязальной. Стальная низкоуглеродистая проволока общего назначения ГОСТ 3282-74 по виду поверхности изготовляется: без покрытия диаметром от 0,16 до 10,0 мм; с покрытием диаметром 0,20 до 6,0 мм.

Проволока ГОСТ 3282-74 термонеобработанная (тн)Проволока термонеобработанная (т/н) ГОСТ 3282-74 — круглая стальная низкоуглеродистая проволока общего назначения предназначена для изготовления гвоздей и проволоки вязальной. Стальная низкоуглеродистая проволока общего назначения ГОСТ 3282-74 по виду поверхности изготовляется: без покрытия диаметром от 0,16 до 10,0 мм; с покрытием диаметром 0,20 до 6,0 мм. Углеродистая проволока ГОСТ 17305-71ГОСТ 17305-71 распространяется на круглую холоднотянутую термически необработанную проволоку из углеродистой качественной конструкционной стали. Углеродистая проволока используется в машиностроении, приборостроении, при производстве товаров народного потребления. Так проволока углеродистая повышенной точности изготовления широко применяется в качестве материала для изготовления крепежных изделий.

Углеродистая проволока ГОСТ 17305-71ГОСТ 17305-71 распространяется на круглую холоднотянутую термически необработанную проволоку из углеродистой качественной конструкционной стали. Углеродистая проволока используется в машиностроении, приборостроении, при производстве товаров народного потребления. Так проволока углеродистая повышенной точности изготовления широко применяется в качестве материала для изготовления крепежных изделий.