Особенности стали 9ХС

При изготовлении различных строительных инструментов используется специальная сталь 9ХС. Изделия из такого металла будут отличаться максимальной прочностью, надежностью и долговечностью. Сегодня речь пойдет об особенностях данного материала, его преимуществах и недостатках.

Расшифровка

Марку 9ХС довольно легко расшифровать. Цифра 9 будет обозначать среднее содержание углерода (0,9%). Знак Х укажет на то, что сталь легирована хромом. При этом его доля составляет около 1%. Знак С указывает, что материал также легирован кремнием. В среднем он содержит его около 1%.

Плюсы и минусы

Металл 9ХС отличается рядом преимуществ.

- Уникальные технические характеристики. Данный металл считается довольно прочным. Из него получаются износостойкие изделия, которые практически не подвергаются механическим воздействиям, они очень устойчивы на изгиб, кручение. Даже при постоянной эксплуатации они не станут деформироваться. Кроме того, на их поверхности практически не образуются трещины и прочие мелкие дефекты.

- Повышенная твердость. Она достигается после отжига. Также после этой процедуры материал становится абсолютно податливым к прокаливанию.

- Защита от коррозии. В составе этой стали имеется хром, который защищает материал от негативного воздействия воды.

- Твердость. Инструменты, сделанные из такой стали, смогут легко порезать другие металлы, плотную древесину.

- Одинаковое распределение карбидов. За счет этого обеспечиваются преимущества при применении данного металла в ходе изготовления резьбонарезных приспособлений, у которых мелкий шаг резьбы.

Кроме этого, можно отметить, что металл отличается повышенной прокаливаемостью, упругостью. Он длительное время может держать заточку.

Но сталь марки 9ХС обладает и некоторыми недостатками.

- Внешний вид. Этот металл не будет блестеть, на его поверхности можно будет увидеть своеобразный рисунок.

- Относительно высокая стоимость. Изделия, сделанные из такого металла, производятся путем ковки вручную, поэтому и цена на них довольно большая.

- Сложность обработки. Даже маленькие ошибки при изготовлении такой стали могут привести к снижению ее качеств. Она довольно капризно ведет себя в процессе термообработки, заточки.

- Теряет свои свойства при повышенных температурах. При разогреве свыше 200 градусов снижаются в первую очередь режущие качества инструментов. Также следует отметить, что эта разновидность не подходит для производства сварных конструкций. При термообработке материал потребует соблюдения конкретного оптимального температурного режима.

- Требования к уходу. Хром и кремний не смогут полностью защитить сталь, поэтому необходимо будет тщательно протирать и сушить инструменты после контакта с водой. В противном случае со временем она начнет ржаветь.

Основные характеристики

Основные характеристики этой стали можно будет найти в ГОСТ 5950-2000 и ГОСТ 2590-2006. Для начала мы разберем химический состав этого металла. В него входят следующие компоненты:

Хром в составе металла обеспечивает в том числе повышенную твердость и прочность. Также он отвечает и за коррозийную стойкость материала. Таким же свойством обладает и кремний, который имеется в составе. За счет него у стали увеличивается прочность, но при этом снижаются вязкость и пластичность.

Медь также способна значительно повышать стойкость к коррозии. Молибден увеличивает упругость стали. Вольфрам формирует карбиды, которые придают готовому сплаву максимальную твердость. Из-за карбидов в процессе нагревания увеличивается зернистость.

Ванадий значительно повышает плотность материала. Титан используется для того, чтобы предотвратить межкристаллическую коррозию. За счет марганца увеличиваются износостойкость, стойкость к ударным воздействиям.

Далее мы разберем основные физические характеристики стали 9ХС. Ее плотность составляет 7830 кг/м3. Удельное электросопротивление достигает 400 нОм*м. Твердость материала по Роквеллу будет зависеть от температуры отпуска, она варьируется от 63–64 до 39–48 д.

Металл прокаливается в заготовках с диаметром до 40 миллиметров при охлаждении в специальном масляном составе и до 30 миллиметров при обработке в горячих субстанциях. Микроструктура этого металла после термообработки – мартенсит и карбиды.

Аналоги

Существуют различные аналоги такой стали.

- ХВГ. Этот отечественный заменитель имеет в своем составе в том числе и вольфрам, хром и марганец. Он отличается от стали 9ХВ повышенным содержанием углерода. Данный материал не используется для сварных конструкций.

- ХВСГ. Данный отечественный аналог является сталью глубокого прокаливания. Он имеет повышенную прочность и твердость.

- 90CrSi5. Этот зарубежный заменитель является инструментальной легированной сталью. Производится он на территории Германии.

Следует отметить, что замена ХВСГ и ХВГ обладает более высоким содержанием марганца по сравнению с 9ХС. Это повышает склонность металла к деформациям. Все аналоги создаются таким же образом, но при этом может видоизменяться их химический состав.

Применение

Сталь марки 9ХС может использоваться при изготовлении самых разных приспособлений. Чаще всего ее применяют при создании острых и надежных ножей и клинков. Также она сможет отлично подойти для производства режущих частей инструментов, в том числе и топоров.

Ножи и клинки, сделанные из такого металла, отлично смогут подойти для охоты, рыбалки. Их нередко берут для туристических походов.

Они легко переносят воздействие неблагоприятных условий среды. Такие ножи могут выдерживать сильные ударные воздействия, скручивание. При этом они будут длительное время сохранять отличные режущие свойства. Все они изготавливаются вручную. Иногда эти режущие инструменты используются и для нужд пищевой промышленности.

Иногда сталь 9ХС используют при изготовлении различных сверл. Но при этом их можно будет брать только для работы с мягкими материалами, чаще всего с древесиной различных пород. Также из нее производят цилиндрические развертки. Они применяются для того, чтобы улучшить точность размеров отверстий, для удаления шероховатостей.

Метчики тоже могут изготавливаться из такой стали. Они предназначаются для формирования резьбы. Такие детали имеют вид винтового элемента с канавками. Кроме того, материал берут для создания токарных резцов, клинков, кукри.

Термообработка и заточка

Существуют определенные требования к термической обработке стали данной марки, которые необходимо соблюдать. Предварительно выполняют анализ и рентген структуры. Это позволит своевременно выявить все дефекты, имеющиеся на поверхности. На данном этапе проводится контроль твердости сплава. Чтобы правильно закалить материал, необходимо будет поддерживать рекомендованный температурный режим.

Сама термообработка происходит путем нагрева металла с последующим его охлаждением. Чаще всего ее проводят либо на промежуточном, либо на конечном этапе изготовления. Следует помнить, что она прямо влияет на прочность стали. Охлаждение металла, как правило, происходит в специальном масле.

Чаще всего данная закалка проводится в специальных электрических печах, оснащенных герметичным кожухом. Как правило, такое оборудование оснащается специальной системой для регулировки и поддержания оптимального температурного режима. В процессе обработки периодически проверяют твердость стали.

Заточка материала позволяет снять с него небольшой слой и придать необходимую форму.

После такой процедуры на поверхности металла останутся мелкие риски. Как правило, после нее также выполняются полировка и доводки изделия. Они проводятся для того, чтобы придать ему окончательную форму, угол заострения.

Чаще всего для заточки используются разнообразные абразивы. Данную процедуру проводят не только в процессе производства стали, но и в дальнейшем – по мере использования изделий.

После всех обработок сталь выпускается в виде больших листов. Они могут различаться между собой в зависимости от длины, толщины.

Источник

Термообработка стали 9ХС

3. Термообработка стали 9ХС

Таблица. Температура критических точек

Таблица. Твердость стали 9ХС

| Состояние поставки, режим термообработки | HRC поверхности |

| Закалка 840-860 С, вода. Отпуск 170-200 С. | 63-64 |

| Закалка 840-860 С, вода. Отпуск 200-300 С. | 59-63 |

| Закалка 840-860 С, вода. Отпуск 300-400 С. | 53-59 |

| Закалка 840-860 С, вода. Отпуск 400-500 С. | 48-53 |

| Закалка 840-860 С, вода. Отпуск 500-600 С. | 39-48 |

Отжиг — вид термической обработки металлов и сплавов, главным образом сталей и чугунов, заключающийся в нагреве до определённой температуры, выдержке и последующем, обычно медленном, охлаждении. При отжиге осуществляются процессы возврата (отдыха металлов), рекристаллизации и гомогенизации.

Цели отжига — снижение твёрдости для повышения обрабатываемости, улучшение структуры и достижение большей однородности металла, снятие внутренних напряжений.

Отпуском называется нагрев закаленной стали до температур ниже критической точки Ас1 выдержка при этой температуре с последующим охлаждением (обычно на воздухе). Отпуск является окончательной термической обработкой. Целью отпуска является изменение строения и свойств закаленной стали: повышение вязкости и пластичности, уменьшение твердости, снижение внутренних напряжений.

С повышением температуры нагрева прочность обычно уменьшается, а удлинение, сужение, а также ударная вязкость растут.

Полный отжиг производят путем нагрева стали на 30—50° С выше критической точки Ас3, выдержкой при этой температуре и медленным охлаждением до 400—500° С со скоростью 200° С в час углеродистых сталей, 100° С в час для низколегированных сталей и 50° С в час для высоколегированных сталей.

Структура стали после отжига равновесная, устойчивая.

Доэвтектоидная сталь имеет структуру: феррит и перлит. Эвтектоидная сталь имеет структуру перлит, а заэвтектоидная — перлит и цементит.

Изотермический отжиг является разновидностью полного отжига. Он в основном применяется для легированных сталей. Экономически этот процесс очень выгоден, так как длительность обычного отжига 13—15 ч, а изотермического отжига 4—6 ч.

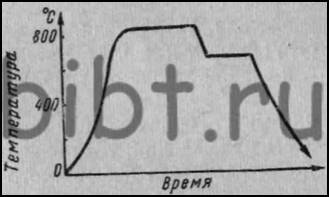

Рисунок 2. Схема изотермического отжига стали 9ХС

Процесс изотермического отжига заключается в следующем: деталь нагревают до температуры выше критической точки Ас3 на 30—50°С, выдерживают при этой температуре, после чего сравнительно быстро охлаждают до температуры 600—650° С. При этой температуре выдерживают, что необходимо для полного распада аустенита, после чего следует сравнительно быстрое охлаждение.

При всех видах отжига не допускается перегрев и пережог стали. Перегрев стали —брак исправимый: образовавшуюся крупнозернистую структуру при перегреве можно исправить повторным отжигом. Пережог стали —брак неисправимый, так как сильно окисленные границы кристаллических зерен теряют связь и деталь разрушается.

Мк стали 9ХС располагается ниже 0° С, мартенситное превращение при закалке протекает не полностью, и в стали остается до 6—8% остаточного аустенита, наличие которого приводит к деформации и снижает стойкость режущего инструмента. Поэтому инструмент несложной формы, у которого внутренние напряжения меньше, можно после закалки подвергать обработке холодом при температуре минус 55° С, учитывая, что сталь 9ХС очень чувствительна к стабилизации аустенита. Отпускают сталь 9ХС при температурах 180—200° С. Структура после термической обработки — мартенсит и карбиды, твердость HRC 61—64.

Расстояние от торца, мм / HRCэ