Контроль качества сварных соединений

Ультразвуковой метод контроля основан на применении ультразвуковых упругих колебаний материальной среды, частота которых лежит выше предела слышимых звуков, т. е. более 20 тысяч колебаний в секунду.

При ультразвуковой дефектоскопии сварных соединений обычно применяются частоты, достигающие миллионов колебаний в секунду (1,2÷5,0МГц).

Физические свойства ультразвуковых волн высокой частоты близки физическим свойствам электромагнитных световых волн. Проходя через толщу металла, волны вызывают колебания его частиц и отражаются при встрече с несплошностью.

В том случае, когда направление распространения ультразвуковой волны совпадает с направлением колебания частиц, волна называется продольной, или волной сжатия. Если колебания частиц перпендикулярны направлению распространения ультразвуковой волны, она называется поперечной.

Скорость распространения продольных волн больше, чем поперечных, в два раза. При движении ультразвука в стали скорость распространения его продольной волны равна 5860 м/с, а длина волны при частоте ультразвуковых колебаний 2,5 МГц составляет 2,34 мм. Для Обнаружения дефектов в контролируемом материале длина ультразвуковой волны должна быть меньше размера дефекта, который необходимо обнаружить.

Ультразвуковые колебания получают чаще всего магнитострикционным и пьезоэлектрическим способами. Для ультразвуковой дефектоскопии применяется в основном пьезоэлектрический способ, заключающийся в следующем.

Если, например, к пластинке кварца, вырезанной так, что две ее грани перпендикулярны электрической оси кристалла, подвести переменное напряжение высокой частоты, то пластинка будет колебаться с той же частотой. При сжатии или растяжении пластинки на ее гранях образуются электрические заряды. Кроме кварца такими свойствами обладают, например, титанат бария и сегнетовая соль.

Для ввода ультразвука в исследуемый металл поверхность его предварительно покрывают тонким слоем трансформаторного, машинного или турбинного масла. Затем на эту поверхность ставят пьезоэлектрический щуп ультразвукового дефектоскопа, который посылает в металл ультразвуковые колебания.

Распространяющиеся в металле упругие колебания его частиц при встрече с дефектами частично отражаются и, возвращаясь обратно к пьезоэлектрическому щупу, давят на него. Образовавшиеся электрические заряды пьезоэлемента усиливаются и подаются в электронно-лучевую трубку, на экране которой возникает всплеск (отклонение от горизонтали) электронного луча.

Чтобы ультразвуковые колебания не накладывались на отраженные, их посылают с паузами. Продолжительность пауз превышает время посылки колебаний в материал.

С помощью ультразвука проверяют качество основного металла и сварных соединений толщиной от миллиметров до нескольких метров.

В контролируемый шов ультразвук вводится под углом к поверхности, через основной металл с помощью призматических щупов.

Изготавливаются и применяются разнообразные ультразвуковые дефектоскопы, например дефектоскоп УДМ-1М (рис. 190) и специализированные установки для контроля ультразвуком.

Рис. 190. Ультразвуковой дефектоскоп УДМ-1М.

Контроль сварных соединений ультразвуком регламентирован ГОСТ 14782 «Швы сварных соединений. Методы ультразвуковой дефектоскопии».

Источник

Скорость распространения ультразвука в стали 09г2с

Товарищи, опять появился вопрос. Рассказываю:

Пишу я работу на контроль сварного соединения. В одном из разделов по настройке аппаратуры я делаю следующее заключение:

С помощью прямого ПЭП SEB2 на продольных волнах, произвести измерение скорости ультразвука в настроечных образцах №1 и №2 и в материале объекта контроля — для продольных волн, а также, с помощью прямого ПЭП B 4Y, на поперечных волнах для поперечных волн. Установить измеренную скорость ультразвука, если она отличается от 5920 ± 50 м/с для продольных волн и от 3255 ± 30 м/с для поперечных волн

Преподаватель прочитав это, задаёт вопрос: Как Вы собираетесь это делать в металле с наплавкой? Согласно какой методики?

Интересно есть какой-то документ который описывает как это делать правильно, чтобы я мог на него ссылаться? Может какая-то процедура?

2)

Провести коррекцию угла ввода в материал объекта контроля для наклонных преобразователей, если скорость ультразвука в материале объекта контроля отличается от 3255 ± 30 м/с для поперечных волн

Вопрос преподавателя: Каким образом Вы собираетесь проводить коррекцию угла ввода? Согласно какой методики?

Интересно есть какой-то документ который описывает как это делать правильно чтобы я мог на него ссылаться? Может какая-то процедура?

Для информации: Задание — Контролируемый элемент: угловое сварное соединение вварки патрубка Ø 600 мм в корпус сосуда Ø 3200 мм. Технологические особенности сварки: двухсторонний шов с подваркой корня со скосом одной кромки. Геометрические параметры: толщина патрубка 6+19 мм, толщина корпуса 3+31 мм. Ширина шва 30 мм. Материал: SA516Gr70 + Inconel 625 (углеродистая сталь + аустенитная наплавка. Доступность для проведения контроля: доступ с наружной и внутренней поверхностей корпуса и патрубка.

Думал, вообще убрать эти 2 пункта, но с другой стороны, логично вроде, скорость в объекте контроля померить надо, померить хочу, а документ на который могу опираться вроде не могу найти, во всяком случае стандарта описывающего это. А процедуру такую чтобы была доступна для общего пользования, тоже не попадалась.

Что можете посоветовать на этот счёт?

в окно поиска Яндекс врубаем: Practice for Measuring Ultrasonic Velocity in Materials, далее в ссылках находим:

Measuring Ultrasonic Velocity in Materials 1 gost-snip.su›download…for_measuring_ultrasonic_vel предворительно можно посмотреть, шлепнув «Посмотреть», ежели шлепнуть на Measuring Ultrasonic Velocity in Materials 1 появится предложение от браузера «Как обработать файл» — это файл с копией ASTM E494-95 Standard Practice for Measuring Ultrasonic Velocity in Materials /Стандартная практика для измерения скорости ультразвука в материалах. Действующая редакция ASTM E494 -15 стоит около 70$ https://www.astm.org/Standards/E494.htm

еще вариант — IS 15404:2003 Рекомендуемая практика для измерения скорости ультразвука в материалах. Indian Standard https://archive.org/details/gov.in.i. 2003/mode/1up — это чутка упрощенный вариант ASTM E 494-95. Имейте ввиду — нормативы на анг яз… что-либо другое найти мало вероятно…

…нескромный вопрос — работа с преподом — это подготовка на III уровень нк или бакалавра…

а вы делайте там, где наплавки нет. кто вам мешает сделать настроечные образцы специально для этого. полагаю, что точнее вы ничего не измерите, но преподавателю будет понятен ваш ход мысли.

Провести коррекцию угла ввода в материал объекта контроля для наклонных преобразователей, если скорость ультразвука в материале объекта контроля отличается от 3255 ± 30 м/с для поперечных волн

Вопрос преподавателя: Каким образом Вы собираетесь проводить коррекцию угла ввода? Согласно какой методики?

по законам синусов. можно назвать это методикой. ну и для не реальной, а письменной работы следует изготовить образцы для проверки угла ввода (V-1) из материала ОК.

можете посмотреть СТО 00220256-017-2009, оно попроще, чем ваш случай, но чем-то может полезно.

С помощью прямого ПЭП SEB2 на продольных волнах, произвести измерение скорости ультразвука в настроечных образцах №1 и №2 и в материале объекта контроля — для продольных волн, а также, с помощью прямого ПЭП B 4Y, на поперечных волнах для поперечных волн. Установить измеренную скорость ультразвука, если она отличается от 5920 ± 50 м/с для продольных волн и от 3255 ± 30 м/с для поперечных волн

Преподаватель прочитав это, задаёт вопрос: Как Вы собираетесь это делать в металле с наплавкой? Согласно какой методики?

Интересно есть какой-то документ который описывает как это делать правильно, чтобы я мог на него ссылаться? Может какая-то процедура?

Провести коррекцию угла ввода в материал объекта контроля для наклонных преобразователей, если скорость ультразвука в материале объекта контроля отличается от 3255 ± 30 м/с для поперечных волн

Вопрос преподавателя: Каким образом Вы собираетесь проводить коррекцию угла ввода? Согласно какой методики?

Подготовка на 3-ий уровень.

Как я понял, речь идёт о изменении угла ввода в меню дефектоскопа.

Типа, настроился я на К1, зафиксировал угол. Сохранился. пришёл на деталь, поменял угол при контроле (зная конечно уже после измерения скорости, какую коррекцию мне надо вводить!).

Я думал это примерно как-то так выглядит. По сути, я ведь могу до 2 градусов в обе стороны менять значения угла в дефектоскопе!? Хотя.. как-то звучит это всё, мягко говоря — тупо.

Как я понял, речь идёт о изменении угла ввода в меню дефектоскопа.

Типа, настроился я на К1, зафиксировал угол. Сохранился. пришёл на деталь, поменял угол при контроле (зная конечно уже после измерения скорости, какую коррекцию мне надо вводить!).

Я думал это примерно как-то так выглядит. По сути, я ведь могу до 2 градусов в обе стороны менять значения угла в дефектоскопе!? Хотя.. как-то звучит это всё, мягко говоря — тупо.

Источник

Влияние скорости ультразвука на погрешность определения координат несплошностей

Николаев, С. В. Влияние скорости ультразвука на погрешность определения координат несплошностей / С. В. Николаев, И. А. Останин. — Текст : непосредственный // Молодой ученый. — 2019. — № 39 (277). — С. 197-201. — URL: https://moluch.ru/archive/277/62673/ (дата обращения: 29.07.2021).

Анализ нормативно-технической документации показал, что параметры ультразвукового контроля в большинстве случаев выбираются без учета фактической скорости распространения продольной и поперечной волн в материале, что приводит к неточности в определении координат расположения дефекта. В статье приведены результаты экспериментальных измерений скоростей в восьми тест-образцах, изготовленных из сталей различного назначения. На основании полученных результатов проведена оценка погрешности при определении координат дефектов с учетом изменении скорости распространения поперечной волны в материале.

Ключевые слова: ультразвуковой контроль, поперечная и продольная волна, дефект, определение координат.

Эффективность применения ультразвукового контроля, определяется не только поиском, но и правильной оценкой выявленных несплошностей. При этом оценка качества контролируемого объекта проводится не только по амплитуде отраженного импульса, но и по расположению в сечении контролируемого объекта поверхности, вызвавшей отражение [1, с.1].

В настоящее время, эксплуатирующие и ремонтные организации требуют, по возможности, точно определять истинное местоположение несплошности. Для того чтобы избежать многократных и необоснованных ремонтов, т. к. это серьезная экономическая проблема, поскольку необоснованный ремонт не только приносит убытки в сотни тысяч рублей, но и ухудшает качество сварного соединения и примыкающих к нему зон, что в будущем может стать причиной аварии.

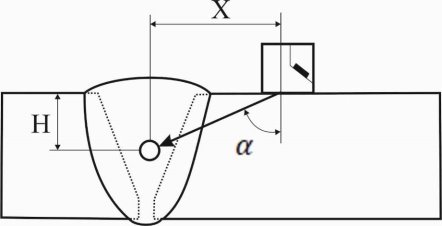

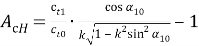

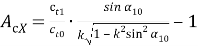

Местоположение дефекта в сварных соединениях определяют по координатам: H — глубина залегания дефекта, X — проекция расстояния вдоль поверхности изделия от точки выхода ПЭП до дефекта (рис.1).

Рис. 1. Координаты расположения несплошности при ультразвуковом контроле

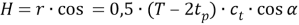

Программное обеспечение современных дефектоскопов для автоматического определения координат Х и Н дефекта позволяет устанавливать значение скорости поперечной волны, угол ввода. Глубиномерное устройство измеряет временной интервал между зондирующим импульсом и эхо-сигналом от отражателя Т, а расчет координат Х и Н производится по формулам (1) и (2):

где r — расстояние от точки выхода до отражателя по лучу, T — время распространения от пьезоэлемента до отражателя и обратно,

Совершенные ранее открытия показали, что погрешность измерения координат определяется отклонением истинных значений скорости распространения ультразвука в материале и угла ввода от предполагаемых величин [2, с.233].

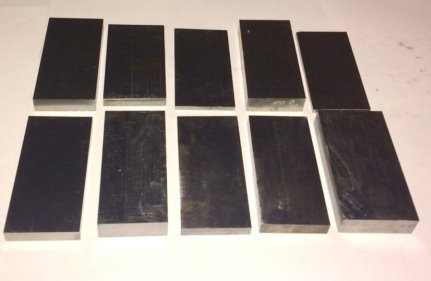

Известно, что скорость связана с упругими константами. В свою очередь, упругие константы зависят от структуры и химического состава сплавов. Для оценки влияния скорости распространения УЗК на погрешность определения координат были отобраны 8 стальных тест-образцов (рис. 2). Для определения марки стали был проведен химический анализ данных образцов.

Рис. 2. Стальные тест-образцы

Измерения скорости продольной волны выполнены c применением дефектоскопа А1212 MASTER и стационарного измерителя скорости распространения продольных и поперечных волн УЗК повышенной точности УЗИС-ГЭТУ [3, с.297], с точностью не хуже 0,5 % (табл. 1).

Результаты экспериментальных измерений скорости УЗК

№тест-образца

Марка стали

Скорость продольной волны

Скорость продольной волны

Скорость поперечной волны

Скорость поперечной волны

08Х18Н10Т

Проведенный анализ результатов экспериментальных измерений показал, что в тест-образцах № 1, № 3, № 7, № 8 изменение скорости (относительно справочного значения 3,25 мм/мкс) продольной волны составляет 0,25 … 0,7 %, скорости поперечной (0,95 … 2,3 %).

Для точной работы глубиномерного устройства дефектоскопа необходимо ввести несколько параметров: время в ПЭП (

где

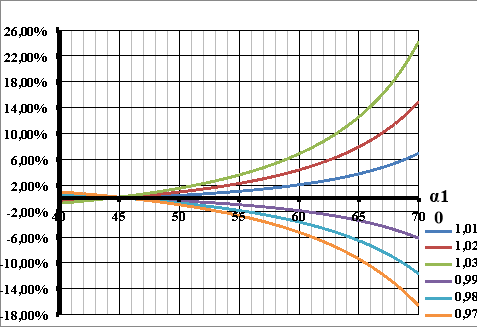

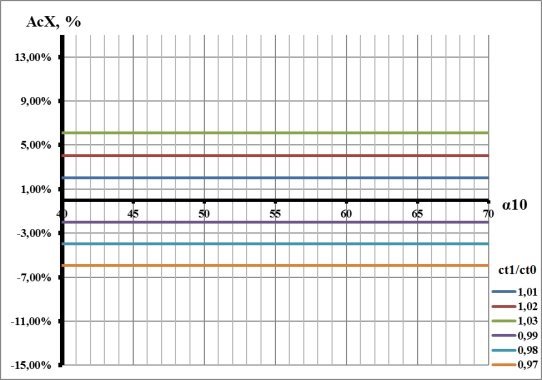

На основе результатов экспериментальных исследований (табл. 1) и формулы (3) построен график расчетных значений погрешности

Рис. 3. Расчетные зависимости погрешности

По графику (рис.3) погрешность

Для учета компенсации временного интервала Т распространения УЗК в призме подставим в формулу (3) значения времени распространения,

где r — путь до вогнутой поверхности меры СО-3,

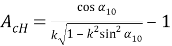

В результате подстановки получена формула (4), позволяющая определить зависимость погрешности

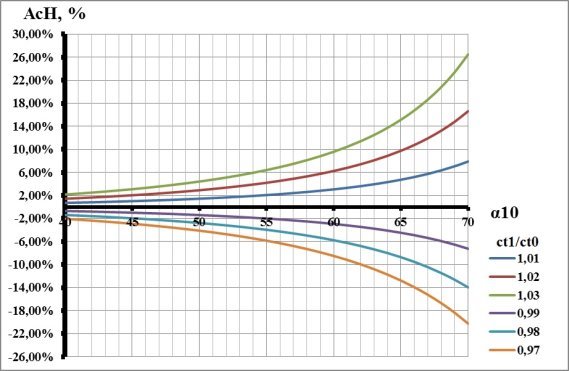

По полученной формуле (4) построен график зависимости (рис.4) суммарной погрешности

Рис. 4. Расчетные зависимости погрешности

По формуле (5) построен график (рис.5) зависимости суммарной погрешности

Рис. 5. Расчетные зависимости погрешности

Погрешность

Приведенные в данной статье результаты экспериментальных исследований показали, что при изменениях скорости (до 3 %) погрешность в определении координат достигает 15 %, а с учетом изменения скорости в мере СО-3 погрешность дополнительно увеличивается на 1–3 %.

Поэтому еще раз подчеркивается необходимость определения скорости как в мерах или образцах для настройки основных параметров, так и в контролируемом объекте. В связи с данными обстоятельствами встает острая необходимость разработки экспресс-методики, которая позволит определять скорости распространения УЗК с высокой точностью.

- Гурвич А. К., Г. Я. Дымкин Г. Я. Измерение координат отражателей (дефектов) при ультразвуке контроле эхо-методом. — СПб.: Типография ФГБОУ ВО ПГУПС, 2017. — 9 с.

- Алешин Н. П., Белый В. Е., Вопилкин А. Х., Вощанов А. К., Ермолов И. Н., Гурвич А. К. Методы акустического контроля металлов. — СПб.: Машиностроение, 1989. — 450 с.

- Шевелько М. М., Перегудов А. Н., Яковлев Л. А., Ковалевский М. В. Измеритель скорости ультразвука повышенной точности УЗИС-ГЭТУ // Труды Нижегородской акустической сессии. — 2002. — С. 297–299.

Источник