ОСОБЕННОСТИ ОБРАБОТКИ РЕЗАНИЕМ МЕДНЫХ СПЛАВОВ

Медь и ее сплавы находят широкое применение в современном машиностроении в качестве конструкционных, антифрикционных, электротехнических и других материалов.

С точки зрения обрабатываемости медные сплавы можно разбить на три группы: 1) сплавы с гомогенной структурой: латуни Л60, Л63, бронзы БрО4ЦЗ, БрКН1-З, БрА7 и др. К этой группе относится также медь; 2) сплавы с гетерогенной структурой типа ЛМц52-2, ЛЦ16К4, ЛЦ30АЗ, ЛЦ23А6ЖЗМц2, БрO10Ф1, БрА9Мц2Л, БрАЮЖЗМц2 и др.; 3) сплавы, содержащие свинец,— ЛС63-3, ЛЦ40С, БрО4Ц4С17, БрО5Ц5С5, БрС30 и др.

При обработке сплавов первой группы и красной меди образуется сливная вязкая и трудноломающаяся стружка. Это ухудшает условия работы при использовании автоматизированного оборудования и обработке отверстий (из-за пакетирования стружки в канавках инструмента). Сплавы второй группы также образуют сливную стружку, однако она менее прочная и значительно легче ломается. При резании свинцовистых сплавов образуется короткая хрупкая стружка, а в случае высокого содержания свинца — стружка надлома почти в виде пыли.

Процесс образования стружки при резании медных сплавов в ряде случаев сопровождается ее интенсивными пластическими деформациями. В частности, толщина стружки может превысить толщину среза в 10 и более раз. Коэффициенты kа, kl зависят главным образом от структуры сплава. Наибольшие их значения характерны для гомогенных структур, наименьшие — для высокосвинцовистых и гетерогенных сплавов высокой твердости.

При обработке медных сплавов в практически используемом диапазоне скоростей отсутствует нарост. Поэтому зависимости kl = f(V), РZ = f(V) имеют монотонный характер, характерный для материалов, не склонных к наросто-образованию. Уровень сил резания зависит от структуры и механических характеристик сплава. Так, при точении гомогенных сплавов и меди сила РZ может быть выше, чем при обработке конструкционных сталей, а для высокосвинцовистых гетерогенных сплавов — уменьшится примерно в 10 раз.

Обрабатываемость медных сплавов определяется температурой в зоне резания и истирающей способностью сплава:

1) присадка к меди любого элемента, образующего с ней твердый раствор (олова, алюминия, кремния), уменьшает VT в 3…4 раза вследствие резкого снижения теплопроводности материала и увеличения температуры резания в 1,6…2 раза;

2) присадка к медному сплаву никеля, который полностью растворяется в меди и не создает новой фазы, слабо влияет на VT;

3) переход от гомогенных структур к гетерогенным приводит к понижению VT почти вдвое за счет истирающего действия твердых частиц эвтектоида; температура резания при этом изменяется незначительно;

4) создание новых фаз в гетерогенных сплавах практически не влияет на обрабатываемость; исключение составляют добавки свинца, которые за счет снижения истирающей способности материала и снижения в 1,4… 2 раза температур резания способствуют значительному возрастанию VT.

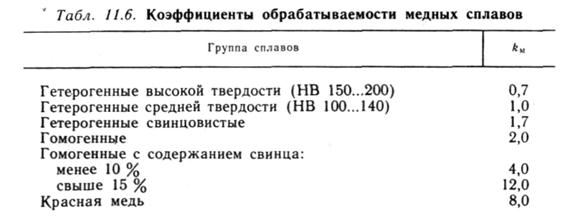

Приведенные закономерности позволяют определенным образом расположить медные сплавы по их обрабатываемости (табл. 11.6). При обработке медных сплавов с KM = 1 VT в 2…3 раза выше, чем при обработке чугунов и сталей. Обрабатываемость медных сплавов резко ухудшается при наличии в них шлаковых включений, а также микротрещин и других дефектов отливки.

Шероховатость поверхности при обработке медных сплавов не зависит от скорости резания. Причиной является тот факт, что физические факторы резания (нарост, температура, процесс стружкообразования) влияют на формирование поверхностного слоя значительно меньше, чем подача и геометрические факторы (углы в плане, радиус вершины и т. д.).

В качестве технологических сред при обработке меди и ее сплавов рекомендуется использовать жидкости на водной основе Аквол-12 (1,5. 3 %-ю), Укринол-1 (3. 10%-ю), НГЛ-205(5 %-ю) или масла В-31, МР-2у, МР-8, индустриальное ИС-12. Хорошо зарекомендовали себя среды с присадками на базе серы, хлора, фосфора, являющиеся сильными окислителями.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Выбор режущего инструмента для обработки меди

Медь — это одни из самых распространённых конструкционных материалов, повсеместно используемых в различных сферах производства. Медь издавна добывается и обрабатывается человеком — во многом благодаря сравнительной доступности руды, малой температуры плавления и пластичности самого металла. В то же время медь обладает рядом ценных свойств: ковкостью, высокой тепло- и электропроводностью, достаточной прочностью и одновременно — пластичностью. Всё это обуславливает широкое применение меди — в электротехнике, для изготовления бесшовных труб и теплообменников, в качестве покрытия для подшипников скольжения, а также как составной компонент для различных сплавов (дюралюминия, бронзы и даже червонного золота). Кроме того, медь является неотъемлемым элементом в организме высших животных и человека.

Особенности обработки меди и требования к режущему инструменту

За счёт своей пластичности медь отлично поддаётся механической обработке (ковке, штамповке, резанию). Именно это свойство определило стремительный «технологический взрыв» добычи, обработки и применения меди в древние времена (в «бронзовый век» оружие и предметы бытового обихода изготавливались из бронзы — сплава меди и олова).

Сегодня медные заготовки с успехом обрабатываются механическим способом. Однако, при контактной обработке резанием (к примеру, на фрезерном станке с ЧПУ) для получения качественных изделий из меди необходимо соблюдать ряд условий. Как отмечалось выше, основным свойством меди является высокая пластичность. Это приводит к тому, что в процессе резания фреза склонна «увязать» в материале. Для получения высокой производительности обработки и получения качественных изделий следует:

- использовать твёрдосплавный режущий инструмент;

- поддерживать высокую степень остроты инструмента (фрезы);

- не превышать рекомендуемую подачу и частоту вращения шпинделя (не «форсировать» скорость обработки);

- обязательно применять смазочно-охлаждающую жидкость (СОЖ);

- принимать меры к удалению стружки из зоны резания (а также не допускать забивание стружкой спиральных канавок фрезы).

Очень хорошие результаты обработки получаются при использовании специальных фрез с т. н. стружколомом (получивших неофициальное название «кукуруза»).

Применение СОЖ

При обработке меди на фрезерном станке с ЧПУ последний должен быть оборудован смазочно-охлаждающей системой. В случае с медью основной функцией СОЖ является именно смазка, поскольку из-за сравнительно «мягких» режимов обработки существенного увеличения температуры в зоне резания не наблюдается (в сравнении с фрезеровкой камня, к примеру).

В качестве СОЖ рекомендуется применять специальный состав WD-40, в крайнем случае — машинное масло. Применения водного раствора соды (используемого в основном как «базовая» СОЖ) при фрезеровании меди недостаточно — по причине низких смазывающих свойств.

Подача СОЖ в зону резания может осуществляться штатной либо опционной системой фрезерного станка. В простейшем случае система СОЖ включает в себя бак (емкость) для хранения запаса жидкости, насос для создания давления в системе, гибкие соединительные магистрали и форсунку-распылитель, устанавливаемый «под фрезу». При обработке меди следует направлять струю СОЖ либо на фрезу, либо непосредственно в зону обработки. В этом случае СОЖ будет выполнять дополнительную функцию очистки зоны резания от стружки.

Рекомендуемые режимы фрезерования

Оптимальные режимы обработки на фрезерном станке с ЧПУ можно установить лишь экспериментально. Для каждого конкретного случая — состояния фрезы, типа заготовки и сложности управляющей программы — оптимальным будет свой, уникальный режим обработки. Тем не менее, общей рекомендацией является снятие не более 0,2 мм материала за один проход фрезы. Подачу инструмента следует поддерживать на уровне 4-6 мм/с, а глубина резания не должна превышать 30% от диаметра фрезы (в зависимости от стратегии обработки — см. ниже). Частоту вращения шпинделя следует устанавливать небольшой, а «форсировать» режимы обработки — только при использовании стойкого режущего инструмента с высокой твёрдостью.

Стратегия разработки управляющих программ

Качество обработки меди на современном станке с ЧПУ зависит не только от «железа» (конструкции самого станка и типа режущего инструмента), но и во многом от правильной стратегии обработки, реализованной в управляющей программе. Управляющая программа представляет собой маршрут движения фрезы, построенный на базе математической модели готового изделия. Управляющая программа также содержит сведения о режимах обработки и типе используемого режущего инструмента для каждого технологического перехода (чернового, чистового этапа и т. д.). Для создания управляющих программ используется САМ-среда, например, ArtCam, MasterCam SolidCam (приложение Solidworks) и т. д. В зависимости от набора утилит конкретной программы, стратегия создания оптимальной траектории движения фрезы будет различаться.

Тем не менее, общим требованием является программирование такого маршрута обработки, который обеспечивал бы плавность «обвода» фрезой всего рельефа заготовки. При этом для каждого отрезка траектории не должно происходить резкого повышения «местной» скорости обработки. В противном случае существует риск поломки фрезы или порчи заготовки.

Как отмечалось выше, режимы обработки меди по возможности следует выбирать «умеренными». Это, однако, приводит к значительному повышению времени обработки, что не всегда допустимо. В качестве решения данной проблемы можно рекомендовать использовать симуляцию обработки — САМ-программа сможет указать расчётное время процесса фрезерования для конкретных условий (заложенных в управляющей программе). При значительном потребном времени на обработку следует вернуться к установке режимов резания и задать большую скорость и/или подачу. Естественно, соизмеряя их с качеством реальной обработки пробной заготовки.

Источник

Шероховатость обработки

Таблица шероховатости.

Исходная шероховатость является следствием технологической обработки поверхности материала. Для широкого класса поверхностей горизонтальный шаг неровностей находится в пределах от 1 до 1000 мкм, а высота — от 0,01 до 10 мкм. В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются, и образуется эксплуатационная шероховатость. Эксплуатационная шероховатость, воспроизводимая при стационарных условиях трения, называется равновесной шероховатостью.

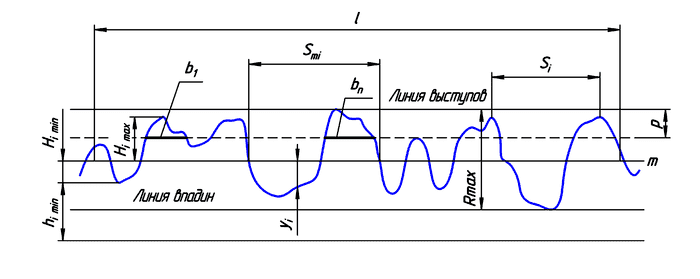

На рисунке схематично показаны параметры шероховатости, где: l — базовая длина; m — средняя линия профиля; S mi — средний шаг неровностей профиля; S i — средний шаг местных выступов профиля; H i max — отклонение пяти наибольших максимумов профиля; H min — отклонение пяти наибольших минимумов профиля; h i max — расстояние от высших точек пяти наибольших максимумов до линии, параллельной средней и не пересекающей профиль; h i min — расстояние от низших точек пяти наибольших минимумов до линии, параллельной средней и не пересекающей профиль; R max — наибольшая высота профиля; y i — отклонения профиля от линии m; p — уровень сечения профиля; b n — длина отрезков, отсекаемых на уровне p.

| Класс | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| В ячейках сверху указаны классы шероховатости для сопоставления с новым стандартом | ||||||||||||||

| R a | 100 | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.6 | 0.8 | 0.4 | 0.2 | 0.1 | 0.08 | 0.025 | 0.01 |

| R z | 400 | 200 | 100 | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.6 | 0.8 | 0.4 | 0.2 | 0.1 | 0.05 |

| Пескоструйная обработка | R z400 | |||||||||||||

| Ковка в штампах | R z400 | R z200 | R z100 | |||||||||||

| Отпиливание | R z400 | |||||||||||||

| Сверление | R z100 | R z50 | R z25 | |||||||||||

| Зенкерование черновое | R z100 | R z50 | R z25 | |||||||||||

| Зенкерование чистовое | R z50 | R z25 | 3.2 | 1.6 | ||||||||||

| Развертывание нормальное | 3.2 | 1.6 | 0.8 | |||||||||||

| Развертывание точное | 1.6 | 0.8 | 0.4 | |||||||||||

| Развертывание тонкое | 0.8 | 0.4 | 0.2 | |||||||||||

| Протягивание | R z25 | 3.2 | 1.6 | 0.8 | 0.4 | |||||||||

| Точение черновое | R z400 | R z200 | R z100 | R z50 | ||||||||||

| Точение чистовое | R z100 | R z50 | R z25 | 3.2 | 1.6 | 0.8 | ||||||||

| Точение тонкое | 3.2 | 1.6 | 0.8 | 0.4 | ||||||||||

| Строгание предварительное | R z400 | R z200 | R z100 | R z50 | ||||||||||

| Строгание чистовое | R z100 | R z50 | R z25 | 3.2 | 1.6 | |||||||||

| Строгание тонкое | 1.6 | 0.8 | ||||||||||||

| Фрезерование предварительное | R z200 | R z100 | R z50 | R z25 | ||||||||||

| Фрезерование чистовое | R z25 | 3.2 | 1.6 | |||||||||||

| Фрезерование тонкое | 3.2 | 1.6 | 0.8 | |||||||||||

| Шлифование предварительное | R z25 | 3.2 | 1.6 | |||||||||||

| Шлифование чистовое | 1.6 | 0.8 | 0.4 | |||||||||||

| Шлифование тонкое | 0.4 | 0.2 | ||||||||||||

| Шлифование — отделка | 0.1 | 0.08 | R z0.1 | R z0.05 | ||||||||||

| Притирка грубая | 0.8 | 0.4 | ||||||||||||

| Притирка средняя | 0.4 | 0.2 | 0.1 | |||||||||||

| Притирка тонкая | 0.1 | 0.08 | R z0.1 | R z0.05 | ||||||||||

| Хонингование нормальное | 1.6 | 0.8 | 0.4 | 0.2 | ||||||||||

| Хонингование зеркальное | 0.4 | 0.2 | 0.1 | 0.08 | ||||||||||

| Шабрение | 3.2 | 1.6 | 0.8 | |||||||||||

| Прокатка | R z50 | R z25 | 3.2 | 1.6 | 0.8 | |||||||||

| Литье в кокиль | R z400 | R z200 | R z100 | R z50 | ||||||||||

| Литье под давлением | R z400 | R z200 | R z100 | R z50 | R z25 | 3.2 | ||||||||

| Литье прецизионное | R z50 | R z25 | 3.2 | 1.6 | ||||||||||

| Литье пластмасс, прецизионное | R z25 | 3.2 | 1.6 | 0.8 | 0.4 | 0.2 | 0.1 | |||||||

FDM — моделирование методом печати расплавленной нитью.

PLA (Polylactic acid) — полилактид (ПЛА), является биологически термопластичным алифатическим полиэфиром. Популярный пластик для 3D печати после ABS.

PLA (Polylactic acid) — полилактид (ПЛА), является биологически термопластичным алифатическим полиэфиром. Популярный пластик для 3D печати после ABS.

FDM — моделирование методом печати расплавленной нитью.

Что нужно для получения особо качественных зеркальных поверхностей в электроискровой вырезке? Прежде всего качественный генератор и станок высокой точности, одной из важнейших составляющих которой является точность приводов. Для получения зеркальных поверхностей требуется несколько проходов, в ходе которых поверхность шаг за шагом выглаживается. Один и тот же контур обходится несколько раз по задаваемым «эквидистантам», и чем выше точность станка, тем меньше таких проходов требуется.

Источник