Термообработка стали 30хгса

Термообработка стали 45, 40х, 20, 30хгса, 65г, 40, 40хн, 35, и стали 20х13

В машиностроении чаще всего подвергают термообработки сталь 45 (в качестве заменителя 40Х, 50, 50Г2), сталь 40х (в качестве заменителя стали 38ха, 40хр, 45х, 40хс, 40хф, 40хн), сталь 20 (в качестве заменителя 15, 25), сталь 30хгса (заменители 40хфа, 35хм, 40хн, 25хгса, 35хгса), сталь 65г, сталь 40хн, сталь 35, и сталь 20х13, также

Термообработка стали 45

Термообработка стали 45 — конструкционная углеродистая. После предварительнойтермообработки стали 45 — нормализации, довольно легко проходит механическую обработку. Точение, фрезеровку и т. д. Получают детали, например,типа вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки.

После окончательной термообработки стали 45 (закалка), детали приобретают высокую прочность и износостойкость. Часто шлифуются. Высокое содержание углерода (0,45%) обеспечивает хорошую закаливаемость и соответственно высокую твёрдость поверхности и прочность изделия. Сталь 45 калят «на воду». То есть после калки деталь охлаждают в воде. После олаждения деталь подвегается низкотепмературному отпуску при температуре 200-300 градусов Цельсия. При такой термообработки стали 45 получают твердость порядка 50 HRC.

Термообрабтка стали 45 и применение изделий: Кулачки станочных патронов, согласно указаниям ГОСТ, изготовляют из сталей 45 и 40Х. Твёрдость Rc = 45 -50. В кулачках четырёхкулачных патронов твёрдость резьбы должна быть в пределах Rс = 35-42. Отпуск кулачков из стали 45 производится при температуре 220-280°, из стали 40Х при 380-450° в течение 30-40 мин.

Расшифровка марки стали 45: марка 45 означает, что в стали содержится 0,45% углерода,C 0,42 — 0,5; Si 0,17 — 0,37;Mn 0,5 — 0,8; Ni до 0,25; S до 0,04; P до 0,035; Cr до 0,25; Cu до 0,25; As до 0,08.

Термообработка стали 40Х

Термообработка стали 40Х — легированная конструкционная сталь предназначена для деталей повышенной прочности такие как оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и прочих деталей повышенной прочности. Сталь 40Х также часто используется для производства поковок, штампованных заготовок и деталей трубопроводной арматуры. Однако последние перечисленные детали нуждаются в дополнительной термической обработке, заключающейся в закалке через воду в масле или просто в масле с последующим отпуском в масле или на воздухе.

Расшифровка марки стали 40Х. Цифра 40 указывает на то, что углерод в стали содержится в объеме 0,4 %. Хрома содержится менее 1,5 %. Помимо обычных примесей в своем составе имеет в определенных количествах специально вводимые элементы, которые призваны обеспечить специально заданные свойства. В качестве легирующего элемента в данном случае используется хром, о чем говорит соответствующая маркировка.

Термообработка стали 20

Термообработка стали 20 — сталь конструкционная углеродистая качественная. Широкое применение в котлостроении, для труб и нагревательных трубопроводов различного назначения, кроме того промышленность выпускает пруток, лист. Температура начала ковки стали 20 составляет 1280° С, окончания — 750° С, охлаждение поковки — воздушное. Сталь 20 нефлокеночувствительна и не склонна к отпускной способности.

После цементации и цианирования из стали 20 можно изготавливать детали, от которых требуется высокая твёрдость поверхности и допускается невысокая прочность сердцевины: кулачковые валики, крепёжные детали, шпиндели, звёздочки, шпильки, вилки тяг и валики переключения передач, толкатели клапанов, валики масляных насосов. Сталь 20 применяют для производства малонагруженных деталей ( пальцы, оси, копиры, упоры, шестерни ), цементуемых деталей для длительной и весьма длительной службы (эксплуатация при температуре не выше 350° С), тонких деталей, работающих на истирание и другие детали автотракторного и сельскохозяйственного машиностроения.

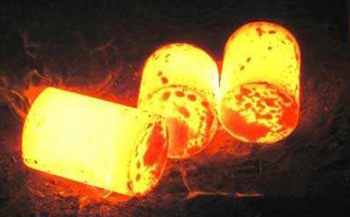

Термообработка стали 30хгса

Термообработка стали 30хгса — относится к среднелегированной конструкционной стали. Сталь 30хгса проходит улучшение – закалку с последующим высоким отпуском при 550-600 °С, поэтому применяется при создании улучшаемых деталей (кроме авиационных деталей это могут быть различные корпуса обшивки, оси и валы, лопатки компрессорных машин, которые эксплуатируются при 400°С, и многое другое), рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Сталь 30хгса обладает хорошей выносливостью, отличными показателями ударной вязкости, высокой прочностью. Она также отличается замечательной свариваемостью.

Сварка стали 30хгса тоже имеет свои особенности. Она осуществляется с предварительным подогревом материала до 250-300 °С с последующим медленным охлаждением. Данная процедура очень важна, поскольку могут появиться трещины из-за чувствительности стали к резким перепадам температуры после сварки. Поэтому по завершении сварных работ горелка должна отводиться медленно, при этом осуществляя подогрев материала на расстоянии 20-40 мм от места сварки. Также, не более, чем спустя 8 часов по завершении сварки сварные узлы стали 30ХГСА нуждаются в закалке с нагревом до 880 °С с последующим высоким отпуском. Далее изделие охлаждается в масле при 20-50 °С. Отпуск осуществляется нагревом до 400 — 600 °С и охлаждением в горячей воде. Сварку же необходимо выполнять максимально быстро, дабы избежать выгорания легирующих элементов.

После прохождения термомеханической низкотемпературной обработки сталь 30хгса приобретает предел прочности до 2800 МПа, ударная вязкость повышается в два раза (в отличии от обычной термообработки стали 30хгса), пластичность увеличивается.

Источник статьи: http://poisk-ru.ru/s34991t7.html

Упрочняющая термическая обработка стали 30ХГСА .

Выбор параметров режима закалки стали.

Закалка — самый распространенный вид термической обработки. Столь широкое распространение этого вида термической обработки объясняется тем, что при помощи закалки и последующего отпуска можно изменить свойства стали в очень широком диапазоне. Были рассмотрены превращения, которые протекают в стали, имеющей структуру аустенита, при ее охлаждении с различной скоростью.

Фактическая скорость печного нагрева определяется температурой, до которой нагрето печное пространство, и массой помещенной в него детали.

Температура закалки определяется исходя из массовой доли углерода в стали и соответствующего ей значения критической точки. В зависимости от температуры нагрева закалку называют полной или неполной. При полной закалке сталь переводят в однофазное аустенитное состояние, т. е. нагревают выше критических температур Ас3 или Асcm, при неполной – до межкритических температур – между Ас1=760 и Ас3 (Асcm)=830.

Закалку проводят с нагревом до 850—900 °С (выше точки А3 сердцевины изделия), чтобы произошла полная перекристаллизация с измельчением аустенитного зерна в доэвтектоидной стали. В углеродистой стали из-за малой глубины прокаливаемости сердцевина изделия после первой закалки состоит из феррита и перлита. В прокаливающейся насквозь легированной стали сердцевина изделия состоит из низкоуглеродистого мартенсита. Такая структура обеспечивает повышенную прочность и достаточную вязкость сердцевины.

Температура закалки равна:

В результате после охлаждения со скоростью выше Vкр получили структуру сердцевины детали, состоящую из троостита . В поверхностном слое структуру крупноигольчатого мартенсита.

Время нагрева детали до заданной температуры зависит от температуры нагрева, степени легированности стали, конфигурации изделий, мощности и типа печи, величины садки, способа укладки изделий и других факторов.

Время выдержки исчисляется с момента достижения детали заданной температуры и так же, как и время нагрева, зависит от многих факторов, влияющих на процессы растворения и структурных превращений, происходящих в стали.

Время закалки расчитывается по следующим формулам.

Закалку данной детали будем проводить в электропечи, располагая в нем изделия,

Время выдержки в электропечи составит 25% от времени нагрева,

Время закалки составит 1 час 8 минут 45 секунд.

Выбор охлаждающей среды.

Условия аустенитизации и соответственно состояние аустенита оказывают большое влияние на кинетику фазовых превращений при последующем охлаждении и конечные свойства образующихся при этом структур стали.

Для получения мартенситной структуры при закалке стали её необходимо охлаждать со скоростью не меньшей, чем критическая скорость закалки (\/охл. > \/кр). Значение \/кр определим, воспользовавшись диаграммой изотермического превращения переохлаждённого аустенита (рисунок 5).

Рисунок 5 – С- кривые изотермического распада аустенита для стали 30ХГСА.

Зная скорость охлаждения, мы можем определить закалочную среду. В данном случае при закалке на мартенсит необходимо охлаждать в масло, так как сталь 30ХГСА – легированная.

Вода как охлаждающая среда имеет некоторые существенные недостатки: высокая скорость охлаждения в области температур мартенситного превращения нередко приводит к образованию закалочных дефектов; с повышением температуры резко ухудшается закалочная способность. При температуре воды 80 – 90 0 С пленочное кипение распространяется на большую область температур и занимает до 95% всего периода охлаждения, поэтому мы охлаждаем в масле.

При закалке изделий в горячей воде вследствие их медленного охлаждения при высоких и быстрого при низких температурах тепловые напряжения получаются низкими, а наиболее опасные структурные – высокими, что может вызвать образование трещин. Наиболее высокой и равномерной охлаждающей способностью отличаются холодные 8-12%-ные водные растворы NaCl и NaOH, которые хорошо зарекомендовали себя на практике.

Влияние легирующих элементов.

Сталь 30ХГСА содержит следующие легирующие элементы: хром, марганец. Прежде всего легирующие элементы увеличивают такое важное свойство как критический диаметр прокаливаемость. Наша сталь прокаливается насквозь до 50 мм. Как правило, лучшие свойства обеспечивает комплексное легирование. Легирование сталей и сплавов используют для улучшения их технологических свойств. Легированием можно повысить предел текучести, ударную вязкость, относительное сужение и прокаливаемость, а также существенно снизить скорость закалки, порог хладноломкости, деформируемость изделий и возможность образования трещин. В изделиях крупных сечений (диаметром свыше 15. 20 мм) механические свойства легированных сталей значительно выше, чем механические свойства углеродистых.

Такой элемент как хром будет входить в твердый раствор железа и упрочнять его, сужать область существования аустенита, образовывать устойчивые карбиды, повышать сопротивление коррозии.

Легирующие элементы (хром и марганец), повышая устойчивость аустенита, снижают критическую скорость закалки и увеличивают прокаливаемость. Для многих сплавов критическая скорость закалки снижается до 20°С/с и ниже, что имеет большое практическое значение. Это связано с тем что для распада аустенита углеродистой стали нужна диффузия углерода. Маленькие атомы углерода перемещаются в кристаллической решетке железа легко, а для распада аустенита легированной стали должна пройти диффузия легирующих элементов. Их атомы по размеру сравнимы с атомами железа, и диффузия идет медленнее. Переохлажденный аустенит оказывается устойчивее. Карбидообразующие элементы: Cr, Ni — при малом их содержании растворяются в цементите, замещая в нем атомы железа(что существенно повышает твердость). Состав карбида в этом случае может быть выражен формулой (Fe, M)mCn, где М — символ суммы легирующих элементов, a m, n — коэффициенты, определяемые химической формулой карбида. При повышении содержания карбидообразующих элементов могут образовываться самостоятельные карбиды.

Источник статьи: http://infopedia.su/1x4e88.html