Оксидирование

Содержание статьи

В современном мире имеется большое количество методов, которые используются для борьбы с образованием коррозии на поверхности металлов. Метод образования оксидной пленки является одним из самых эффективных.

Оксидирование металла

Оксидирование представляет собой особый вид процедуры покрытия металлического материала оксидной пленкой. В результате данного процесса на металлической поверхности появляется тонкая пленка, которая выполняет барьерную функцию. Она защищает материала от попадания воздуха и влаги.

Оксидирование металла является одним из самых действенных методов для его защиты от образования на поверхности ржавчины. Пленка покрывает его достаточно плотным слоем. После проведения процедуры все процессы окисления металла полностью прекращаются. В итоге изделия, которые обработаны методом оксидирования, служат дольше и сохраняют свои привлекательные внешние качества на долгие годы.

Данная процедура обработки разных видов изделий применяется не только для того, чтобы защитить металлические изделия от коррозии. Данная ее функция известна многим. Однако в некоторых ситуациях она используется для того, чтобы придать металлическому изделию декоративные качества.

Сегодня процедуре оксидирования подвергаются многие виды металлов.

В связи с этим выделяют:

Оксидирование алюминия

Данная процедура встречается достаточно частою. Для нее используется:

Анодное оксидирование алюминия

Химическое оксидирование алюминия

Электрохимическое оксидирование алюминия

В результате после обработки металл получает небольшой слой оксидной пленки, которая обладает отличными защитными качествами.

Сама процедура не отнимает много времени. Она проводится после предварительной подготовки металла. Его поверхность должна быть чистой и обезжиренной, чтобы оксидная пленка имела лучшее сцепление с алюминием.

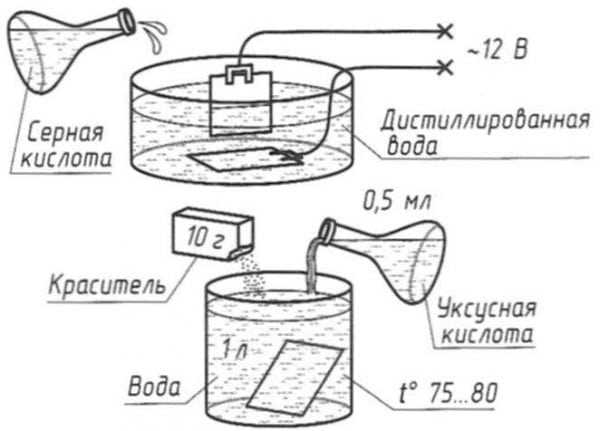

Для алюминия применяется еще технология под название цветное оксидирование алюминия. Благодаря этому на поверхности металла образуется пленка определенного цвета. Этот процесс носит декоративный характер. Эффект от этого метода длится достаточно продолжительный период времени.

Оксидирование стали

Химическое оксидирование стали

Для обработки стального материала применяется химический вид оксидирования. Он заключается в том, что сталь погружается в специально приготовленный кислый раствор, который способствует образованию на поверхности стали оксидную пленку. Она обладает небольшой толщиной. Однако у нее высокий уровень прочности.

Перед тем, как металл будет обработан оксидирующим веществом, его тщательным образом подготавливают. Для этого используются специальные средства для удаления загрязнений и жирной пленки.

Оксидирование титана

Как известно такой металл, как титан и его сплавы обладают низким уровнем износостойкости. Для того чтобы металл приобрел прочность и твердость применяются разные методы. Одним из них является оксидирование. Благодаря нему на поверхности металла появляется защитная пленка, которая увеличивает прочность титана в разы.

Таблица 1. Оксидирование металла — подготовка поверхности.

| Состав и режим | Номер раствора | ||

|---|---|---|---|

| 1 | 2 | 3 | |

| Состав, массовая доля, % | |||

| серная кислота (плотность 1,8 г/см3) | — | 90—92 | 20—30 |

| азотная кислота (плотность 1,4 г/см3) | 95-97 | 5-6 | 40—60 |

| фтористоводородная кислота или ее соли | 3-5 | 0,5—1 | 10—12 |

| Рабочая температура, К | 290—300 | 290—300 | 290—300 |

| Выдержка, мин | 0,1—0,2 | 1—2 | 0,2—0,3 |

Технология оксидирования

Технология заключается в том, чтобы создать такие условия, чтобы на металлической поверхности образовалась оксидная пленка, предотвращающая проникновение кислорода и воды. Для этого используются специализированные растворы и подводится электрический ток при необходимости. Процесс может проводиться и холодным методом и горячим. Выбор метода зависит от вида металла.

Перед началом процедуры все металлы проходят подготовку. Это является первым этапом. На нем с поверхности удаляются все загрязнения. Также она обезжиривается.

Затем металл опускают в ту или иную среду и под действием внешних агрессивных условий определенного вида на них образуется плотная оксидная пленка.

Виды оксидирования

Сегодня используется большое количество видов. Они представлены следующими категориями:

Анодное оксидирование

Этот вид является достаточно распространенным. Он представляет собой образование на металле оксидной пленки для предотвращения появления коррозии методом их поляризации их анодов в среде, которая создается при помощи подключения электрического тока. Данный метод применяется для таких металлов, как алюминий, магний, титан.

Микродуговое оксидирование

Данная процедура заключается в том, что оксиды многих метало, которые были получены методом электрохимического окисления, подвергаются химической модификации с использованием электрического тока. Благодаря периодически возникающим электрическим импульсам на поверхности металлов появляется плотная пленка, которая служит надежной защитой от появления коррозии. Данная процедура носит еще одно название плазменно-электролитическое оксидирование. Оно используется лишь на небольшом количестве предприятий.

Холодное оксидирование

Эта процедура применяется только по отношению к стальным материалам разного типа. Ее еще называют чернением.

Щелочное оксидирование

Низкотемпературное оксидирование

Данный вид процесса образования оксидной пленки является нейтральным. В процесс используется метод нагревания до невысоких температур, что обеспечивает покрытие металла слабой оксидной пленкой.

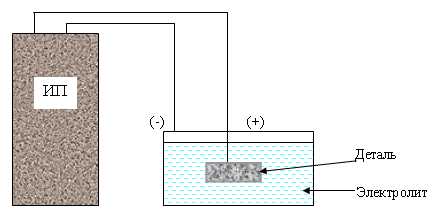

Электрохимическое оксидирование

Этой процедуре подвергаются разные виды металлов. Металлы погружаются в среду электролита.

Таблица 2. Составы растворов для декапирования.

| Декапирование алюминия и его сплавов | Температура | Время обработки |

|---|---|---|

| Состав 1 : | ||

| Азотная кислота 10-15% раствор (по объему) | 20°С | 5-15 с |

Таблица 3. Составы растворов для окрашивания алюминия в черный цвет.

| Для окрашивания в черный цвет: | г/л (воды) | Температура и время обработки |

|---|---|---|

| Состав 1: | ||

| Молибдат аммония = молибденовокислый аммоний = ammonium molybdate = парамолибдат аммония= (NH4)6Mo7O24 | 10-20 | 90-100°С / 2-10 мин |

| Хлорид аммония = хлористый аммоний = NH4Cl | 5- 15 | |

Таблица 4. Составы растворов для окрашивания алюминия в серый цвет.

| Для окрашивания в серый цвет: | г/л (воды) | Температура и время обработки |

|---|---|---|

| Состав 1: | ||

| Оксид мышьяка (III) = триокись мышьяка = трехокись мышьяка = arsenic trioxide As2O3 | 70-75 | Кипение / 1-2 мин |

| Кальцинированная сода = карбонат натрия = натрий углекислый . Химическая формула, Na2CO3 | 70-75 | |

Таблица 5. Составы растворов для окрашивания алюминия в зеленый цвет.

| Для окрашивания в зеленый цвет: | г/л (воды) | Температура и время обработки |

|---|---|---|

| Состав 1: | ||

| Ортофосфорная кислота | 40-50 | 20-40°С / 5-7 мин |

| Кислый фтористый калий = калий бифторид = калий гидрофорид = kalium bifluoratum = potassium bifluoride = kaliumbifluorid = KHF2 | 3-5 | |

| Хромовый ангидрид = оксид хрома(VI) = трёхокись хрома = CrO3 (весьма химически активное вещество, способен вызвать при соприкосновении с органическими веществами возгорания и взрывы) | 5-7 | |

Таблица 6. Составы растворов для окрашивания алюминия в оранжевый цвет.

| Для окрашивания в оранжевый цвет: | г/л (воды) | Температура и время обработки |

|---|---|---|

| Состав 1: | ||

| Хромовый ангидрид = оксид хрома(VI) = трёхокись хрома = CrO3 (весьма химически активное вещество, способен вызвать при соприкосновении с органическими веществами возгорания и взрывы) | 3-5 | 20-40°С / 8-10 мин |

| Фторсиликат натрия = кремнефтористый натрий = Na2SiF6 | 3-5 | |

Таблица 7. Составы растворов для окрашивания алюминия в желто-коричневый цвет.

| Для окрашивания в желто-коричневый цвет: | г/л (воды) | Температура и время обработки |

|---|---|---|

| Состав 1: | ||

| Кальцинированная сода = карбонат натрия = натрий углекислый . Химическая формула, Na2CO3 | 40-50 | 80-100°С / 3-20 мин |

| Натрия хромат = хромовокислый натрий = Na2CrO4 | 10-15 | |

| Гидроксид натрия = каустическая сода = каустик = Едкий натр = едкая щёлочь. Химическая формула NaOH | 2-2,5 | |

Статьи по теме

Антикоррозионные средства

Антикоррозионные пигменты классифицируются на: цинковые крона, алюминий три-полифосфаты и слюдянистую окись железа.

Защита трубопроводов от коррозии

Сегодня без разных видов трубопроводов невозможно представить себе жизнью Они находятся практически в каждом населенном пункте и обеспечивают коммуникации. Производств труб для прокладки под землей осуществляется из металлов самых разных типов.

Процесс коррозии

В современном мире из металлов самых разных видов производится большое количество продукции. Металлические материалы присутствуют в разных отраслях промышленности в виде станков и машин, инструментов.

Оксидированная медь

Обращает на себя внимание тот факт, что крыши многих старинных сооружений, изготовленные из меди, хорошо сохранились до сегодняшнего дня. Всё дело в том, что медь естественным образом подвергается окислению.

Источник

Обзор методов оксидирования стали

Метод оксидирования стали представляет собой действия, направленные на образование на поверхности металла оксидной пленки. Задача оксидирования в создании покрытий, которые будут нести декоративную и защитную функции. Кроме того, с помощью оксидирования образуются диэлектрические покрытия на конструкциях из стали.

Особенности оксидирования

Существует несколько способов оксидирования:

- химический,

- плазменный,

- термический,

- электрохимический.

Химический способ

Химическое оксидирование означает обработку поверхностей специальными расплавами, нитратными, хроматовыми растворами, а также другими окислителями. В результате, удается повысить антикоррозийные качества металла. Такие мероприятия проводятся с использованием кислотных или щелочных составов.

Щелочное оксидирование осуществляется при температурах 30-180 градусов. Основной компонент составов — щелочи, а окислителей добавляется совсем немного. После процедуры детали промывают и высушивают. Иногда после оксидирования проводится промасливание.

Кислотное оксидирование проводится с применением нескольких кислот (ортофосфорная, соляная, азотная) и небольших количеств марганца. Температурный режим процесса — 30-100 градусов.

Химическое оксидирование перечисленных разновидностей дает возможность получить пленку неплохого качества. Хотя нужно заметить, что электрохимический способ позволяет получить изделия более высокого качества.

Холодное оксидирование (чернение) также относится к химической методике. Осуществляется окунанием детали в раствор с дальнейшей промывкой, сушкой и промасливанием. В результате, на поверхности образуется кристаллическая структура с наличием фосфатов и ионов. Особенностью технологии являются относительно низкая рабочая температура (15-25 градусов по Цельсию).

Достоинства чернения в сравнении с горячим оксидированием:

- детали лишь незначительно меняют свои размеры,

- более низкий уровень потребления энергии,

- высокий уровень безопасности,

- нет испарений,

- изделия имеют более равномерный цвет,

- методика позволяет оксидировать даже чугун.

Анодное оксидирование

Электрохимическое оксидирование (анодная методика) проводится в жидкой или твердой электролитной среде. Такой подход позволяет получить пленки высокой прочности таких видов:

- покрытия с тонким слоем (толщина — 0,1-0,4 мкм),

- устойчивые к износу электроизоляторы (толщина — 2-3 мкм),

- защитные покрытия (толщина 0,3-15 мкм),

- особые эмалевидные слои (эматаль-покрытия).

Анодирование поверхности окисляемой детали проводится на фоне положительного потенциала. Подобную обработку следует осуществлять, чтобы защитить части микросхем, а также создать на полупроводниках, стали, металлических сплавах диэлектрический слой.

Обратите внимание! В случае надобности, анодирование можно провести самостоятельно, однако необходимо четко придерживаться правил техники безопасности, поскольку в работе применяются агрессивные элементы.

Частный случай электрохимического оксидирования — микродуговое оксидирование. Методика дает возможность добиться уникальных декоративных свойств. Металл обретает дополнительную устойчивость к теплу и стойкость к коррозийным процессам.

Микродуговой метод отличается применением импульсного или переменного тока в слабощелочной электролитной среде. Таким образом, удается получить толщину покрытий в районе 200-250 мкм. Готовое изделие после обработки становится схожим по внешнему виду с керамикой.

Микродуговое оксидирование можно осуществить и самостоятельно, однако понадобится соответствующее оборудование. Особенность процесса состоит в его безопасности для здоровья человека. Именно этот факт обуславливает все большую популярность методики среди домашних умельцев.

Особенности плазменного и термического процессов

Термическое оксидирование означает возникновение оксидной пленки в среде водяного пара или другой содержащей кислоту атмосфере. При этом процесс характеризуется высокой температурой.

Самостоятельно выполнить такую операцию не представляется возможным, поскольку понадобится специальная дорогостоящая печь, где металл разогревается до 350 градусов. Однако в данном случае речь идет о низколегированных сталях. В случае же среднелегированных и высоколегированных сталей, температура должна быть еще выше — в районе 700 градусов. Общая продолжительность оксидирования по термической методике — порядка одного часа.

Также не получится воспроизвести дома и плазменный процесс. Такое оксидирование осуществляется в низкотемпературной кислородосодержащей плазме. Сама плазменная среда возникает благодаря СВЧ и ВЧ разрядам. Иногда задействуется постоянный ток. Особенность технологии — высокое качество получаемой продукции. Поэтому плазменное оксидирование используется для создания качественных покрытий на особо ответственных изделиях, к числу которых относятся:

- поверхности из кремния,

- полупроводники,

- фотокатоды.

Самостоятельное оксидирование

Описываемый здесь способ создания защитного покрытия на изделиях из стали доступен каждому. Вначале деталь зачищается и полируется. Далее с поверхности нужно убрать окислы (произвести декапирование). Декапируют деталь в течение минуты с помощью 5%-ного раствора серной кислоты. После окунания, деталь нужно промыть в теплой воде и перейти к пассивированию (5-минутное кипячение в растворе литра обычной воды с разведенными в ней 50 граммами хозяйственного мыла). Таким образом, поверхность подготовлена к процедуре оксидирования.

Последовательность дальнейших действий:

- Берем емкость с эмалевым покрытием. Она не должна быть поцарапана, на ней не должно быть сколов.

- Наливаем в емкость литр воды и добавляем в нее 50 граммов едкого натра.

- Ставим емкость на огонь и нагреваем раствор примерно до 150 градусов.

Через 1,5 часа деталь можно извлекать — оксидирование закончено.

Защита титана и его сплавов

Как известно, титан отличается невысокой устойчивостью к износу. Оксидирование титана и сплавов на его основе повышает их антифрикционные качества, улучшает устойчивость металла к коррозии.

В результате нанесения защитного слоя, на металле образуются толстые оксидные пленки (в диапазоне 20-40 мкм), обладающие повышенными абсорбционными качествами.

Конструкции из сплавов титана обрабатывают при температуре 15-25 градусов в растворе, включающем 50 граммов серной кислоты. Плотность тока составляет 1-1,5 Ампера на квадратный дециметр. Длительность процедуры — 50-60 минут. Если плотность тока превышает 2 Ампера на квадратный дециметр, продолжительность процесса уменьшается до 30-40 минут.

Во время нанесения защитного слоя, первые 3-6 минут поддерживается рекомендованная плотность тока, а напряжение в это время увеличивается до 90-110 В. По достижению данного показателя, плотность тока снижается до 0,2 Ампера на квадратный дециметр. Продолжается оксидирование без регуляции тока. В ходе процесса электролит перемешивается. Используются катоды из свинца или стали.

Оксидирование — процесс, требующий глубокого знания химико-физических процессов и, как правило, дорогостоящего оборудования. Однако наиболее простая технология нанесения защитной пленки доступна каждому, достаточно выполнить несложную инструкцию, описанную в этой статье.

Источник