6061 алюминиевый сплав — 6061 aluminium alloy

| A6061 | |

|---|---|

| Физические свойства | |

| Плотность (ρ) | 2,70 г / см 3 |

| Механические свойства | |

| Модуль Юнга (E) | 68 ГПа (9 900 тыс. Фунтов на кв. Дюйм) |

| Предел прочности при растяжении (σ т ) | 124–290 МПа (18,0–42,1 тыс. Фунтов на кв. Дюйм) |

| Относительное удлинение (ε) при разрыве | 12–25% |

| Коэффициент Пуассона (ν) | 0,33 |

| Тепловые свойства | |

| Температура плавления (Т м ) | 585 ° С (1085 ° F) |

| Теплопроводность (k) | 151–202 Вт / (м · К) |

| Коэффициент линейного теплового расширения (α) | 2.32 × 10 −5 К −1 |

| Удельная теплоемкость (c) | 897 Дж / (кг · К) |

| Электрические свойства | |

| Объемное сопротивление (ρ) | 32,5–39,2 нОм · м |

6061 ( обозначение A96061 в единой системе нумерации ) представляет собой дисперсионно-упрочненный алюминиевый сплав , содержащий магний и кремний в качестве основных легирующих элементов. Первоначально названный «Сплав 61S», он был разработан в 1935 году. Он обладает хорошими механическими свойствами, демонстрирует хорошую свариваемость и очень часто подвергается экструзии (второй по популярности после 6063 ). Это один из самых распространенных алюминиевых сплавов общего назначения.

Он обычно доступен в сплавах с предварительным отпуском, таких как 6061-O (отожженный), с отпуском, таких как 6061-T6 (растворенный и искусственно состаренный) и 6061-T651 (растворенный, растянутый без напряжения и искусственно состаренный).

СОДЕРЖАНИЕ

Химический состав

| Al | Mg | Si | Fe | Cu | Cr | Zn | Ti | Mn | Остаток |

|---|---|---|---|---|---|---|---|---|---|

| 95,85 — 98,56 | 0,8 — 1,2 | 0,40 — 0,8 | 0,0 — 0,7 | 0,15 — 0,40 | 0,04 — 0,35 | 0,0 — 0,25 | 0,0 — 0,25 | 0,0 — 0,15 | По 0,05, всего 0,15 |

Характеристики

Механические свойства 6061 в значительной степени зависят от настроения , или тепловой обработке, материала. Модуль Юнга составляет 69 ГПа (10 000 тыс. Фунтов на квадратный дюйм) независимо от состояния.

6061-О

Отожженный 6061 (состояние 6061-O) имеет максимальный предел прочности на растяжение не более 150 МПа (22 фунтов на квадратный дюйм) и максимальный предел текучести не более 83 МПа (12 фунтов на квадратный дюйм) или 110 МПа (16 фунтов на квадратный дюйм). Материал имеет относительное удлинение (растяжение до полного разрушения) 10–18%. Для получения отожженного состояния сплав обычно нагревают при 415 ° C в течение 2-3 часов.

6061-T4

T4 temper 6061 имеет предел прочности на разрыв не менее 180 МПа (26 фунтов на квадратный дюйм) или 210 МПа (30 фунтов на квадратный дюйм) и предел текучести не менее 110 МПа (16 фунтов на квадратный дюйм). Относительное удлинение 10-16%.

6061-T6

Состояние 6061 T6 было обработано для обеспечения максимального дисперсионного твердения (и, следовательно, максимального предела текучести) для алюминиевого сплава 6061. Он имеет предел прочности на разрыв не менее 290 МПа (42 фунтов на квадратный дюйм) и предел текучести не менее 240 МПа (35 фунтов на квадратный дюйм). Более типичные значения составляют 310 МПа (45 фунтов на квадратный дюйм) и 270 МПа (39 фунтов на квадратный дюйм) соответственно. Это может превышать предел текучести некоторых типов нержавеющей стали . При толщине 6,35 мм (0,250 дюйма) или менее он имеет удлинение 8% или более; на более толстых участках удлинение составляет 10%. Закал Т651 имеет аналогичные механические свойства. Типичное значение теплопроводности для 6061-T6 при 25 ° C (77 ° F) составляет около 152 Вт / м К. В технических характеристиках материала предел выносливости при циклической нагрузке определен как 97 МПа (14 тыс. Фунтов на квадратный дюйм) для 500000000 полностью обращенных циклов. с использованием стандартной испытательной машины RR Moore и образца. Обратите внимание, что алюминий не имеет четко определенного «изгиба» на его графике Sn, поэтому ведутся споры о том, сколько циклов соответствует «бесконечной жизни». Также обратите внимание, что на фактическое значение предела выносливости для приложения могут существенно повлиять обычные факторы снижения номинальных значений нагрузки, уклона и чистоты поверхности.

Микроструктура

Различные виды термообработки алюминия позволяют контролировать размер и дисперсию Mg.

2 Si выделяется в материале. Размеры границ зерен также изменяются, но не имеют такого важного влияния на прочность, как осадки. Размеры зерен могут меняться на порядки в зависимости от напряжения и могут иметь размер зерен от нескольких сотен нанометров, но, как правило, от нескольких микрометров до сотен микрометров в диаметре. Вторичные фазы железа, марганца и хрома ( Fe

2 Si

2 Al

9 , (Fe, Mn, Cr)

3 SiAl

12 ) часто образуются в виде включений в материале.

Размер зерен в алюминиевых сплавах сильно зависит от технологий обработки и термообработки. Различное поперечное сечение материала, подвергшегося нагрузке, может вызвать разницу в размерах зерен на порядок. Некоторые специально обработанные алюминиевые сплавы имеют диаметр зерна, который составляет сотни нанометров, но большинство колеблется от нескольких микрометров до сотен микрометров.

Использует

6061 обычно используется для следующих целей:

- строительство конструкций самолетов , таких как крылья и фюзеляжи , чаще встречается в самолетах самодельной постройки , чем в самолетах коммерческих или военных. Сплав 2024 несколько прочнее, но 6061 легче обрабатывается и остается устойчивым к коррозии даже при истирании поверхности, чего нельзя сказать о 2024, который обычно используется с тонким покрытием Alclad для коррозионной стойкости.

- строительство яхт , в том числе малых служебных катеров .

- автомобильные детали, такие как шасси Audi A8 и Plymouth Prowler .

- фонарики

- алюминиевые банки для упаковки продуктов питания и напитков.

- Акваланг и другие баллоны для хранения газа высокого давления (после 1995 г.)

- велосипедные рамы и комплектующие.

- много нахлыстовых катушек.

- бляшка Pioneer

- вторичные камеры и системы перегородок в огнестрельных звуковых супрессорах ( в основном пистолет супрессоров для снижения веса и улучшенных механические функции), в то время как камеры первичных расширений , как правило , требуют 17-4PH или 303 из нержавеющей стали или титана .

- Верхний и нижний ствольные коробки многих вариантов винтовки AR-15, не соответствующих военным требованиям.

- Множество алюминиевых причалов и трапов сварены на место.

- Материал, используемый в некоторых камерах сверхвысокого вакуума (UHV)

- Многие детали для дистанционно управляемых моделей самолетов , особенно компоненты винта вертолета .

- Большие любительские радиоантенны.

- Спасательные лестницы для пожарных

Сварка

6061 хорошо сваривается, например, с использованием сварки вольфрамовым электродом в среде инертного газа (TIG) или сварки металла в среде инертного газа (MIG). Обычно после сварки свойства вблизи сварного шва аналогичны свойствам 6061-T4, потеря прочности составляет около 40%. Материал можно подвергнуть повторной термообработке для восстановления состояния всей детали, близкого к -T6. После сварки материал может естественным образом стареть и частично восстанавливать свою прочность. Большая часть сил восстанавливается в первые дни или несколько недель. Тем не менее, Руководство по проектированию алюминия (Алюминиевая ассоциация) рекомендует принимать расчетную прочность материала, прилегающего к сварному шву, равной 165 МПа / 24000 фунтов на квадратный дюйм без надлежащей термообработки после сварки. Типичный наполнитель — 4043 или 5356.

Экструзии

6061 представляет собой сплав, используемый в производстве экструзионных профилей — конструкционных профилей с постоянным поперечным сечением, получаемых проталкиванием металла через формованную головку .

Поковки

6061 — это сплав, который подходит для горячей штамповки . Заготовку нагревают в индукционной печи и выковывают в закрытой штамповке. Этот особый сплав подходит для поковок в открытых штампах. Автомобильные детали, детали для квадроциклов и промышленные детали — это лишь некоторые из областей применения поковки. Из алюминия 6061 можно выковать плоские или круглые прутки, кольца, блоки, диски и заготовки, выемки и шпиндели. 6061 можно выковать в особые и нестандартные формы.

Отливки

6061 не является сплавом, который традиционно отливают из-за низкого содержания кремния, влияющего на текучесть при литье. Его можно отлить с помощью специального метода центробежного литья . Центробежное литье 6061 идеально подходит для больших колец и гильз, которые превышают ограничения большинства предложений ковки.

Источник

Авиационный алюминий марки 6061 t6

Алюминиевый сплав 6061

Формула легирования: 1,0Mg-0,6Si-0,30Cu-0,20Сr

Деформируемый

Термически упрочняемый

Отечественный аналог: полный аналог АД33 по ГОСТ 4784-97

Различные обозначения:

ГОСТ 4784-97: АД33

EN 573-1: EN AW-6061

Стандарт США ANSI H35.1: 6061

Американская Алюминиевая Ассоциация: АА 6061

Unified Numbering System (UNS): А96061

ISO 209-1: AlMg1SiCu

Типичное применение. Грузовые автомобили, пассажирские вагоны, спортивные снаряды, трубы и другие конструкционные применения, когда требуется прочность, свариваемость и коррозионная стойкость.

Прочность при растяжении (предел прочности при растяжении, временное сопротивление разрыву при растяжении):

Относительное удлинение (А (δ5) — 5-кратный образец) – см. таблицу 3.

Твердость (500 кгс – 10 мм – 30 с). Состояние О: 30 НВ; состояния Т4, Т451: 65 НВ; состояния Т6, Т651: 95 НВ.

Модуль упругости (модуль Юнга): при растяжении – 68900 МПа, при сжатии – 69700 МПа.

Плотность: 2,70 г/см3 при 20 °С

Термические свойства:

Температура ликвидус: 652 °С

Температура солидус: 582 °С

Коэффициент термического расширения

Линейный: 23,6 мкм/(м·°С) в интервале от 20 до 100 °С.

Технологические характеристики:

Свариваемость. Хорошо сваривается дуговой сваркой в среде инертного газа, в частности, аргонно-дуговой сваркой, как неплавящимся электродом (GTAW-TIG), так и плавящимся электродом (GMWA-MIG). Обычный сварочный сплав – 4043.

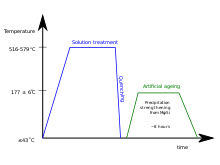

Температура закалки: 530 °С.

Искусственное старение.

Катаные и тянутые изделия: 160 °С в течение 18 часов.

Прессованные или кованные изделия: 175 °С в течение 8 часов.

Модификации:

Сплав 6261: 0,2-0,35 % Mg. Прочнее сплава 6061 в состоянии Т6 на 15-20 МПа.

Источники:

1) Aluminum and Aluminum Alloys, ed. J. R. Devis

2) EN 573-3

3) EN 755-2

Алюминиевый спав 6061 — его состав, области применения, аналоги и отличные обозначения в прмышленно развитых странах.

Чистый алюминий — металл достаточно мягкий — почти в три раза мягче меди, даже сравнительно толстые алюминиевые профили легко согнуть. А вот когда алюминий образует сплавы, его твердость возрастает в десятки раз.

Алюминий 6061 по ISO 209-1, он же АД33 по ГОСТ 4784-97 — алюминий-магний-кремниевый сплав.

Состав:

1.Al — 95.8-98.6%. Алюминий — элемент главной подгруппы третьей группы третьего периода периодической системы химических элементов с атомным номером 13. Относится к группе лёгких металлов.

2.Mg — 0,8-1,2%. Магний — основная добавка в алюминиевых сплавах шеститысячной серии, значительно повышает прочность без снижения пластичности — при увеличении концентрации на каждый процент предел прочности повышается на 30 Мпа, предел текучести — на 20. Также повышает свариваемость и коррозионную стойкость, однако с ростом концентрации более 3% структура сплава становится менее стабильной, а при содержании магния более 6% стойкость к коррозии начинает уменьшаться.

3.Si — 0.4-0.8%. Кремний вообще является наиболее используемой добавкой в литейных сплавах, в алюминиевых применяется как легирующий элемент. При концентрации 0,5-4% уменьшает склонность к трещинообразованию. В сочетании с магнием делает возможным термоуплотнение сплава.

4.Fe — до 0,7%. Железо способствует высокой устойчивости и наследственности литой структуры алюминия и его сплавов, уменьшает прилипание к стенкам при литье в формы, однако уменьшает электропроводность и химическую стойкость.

5.Cu — 0.15-0.4%. Медь используется как легирующий элемент, при совместном введении с магнием, цинком и кремнием значительно увеличивает прочность.

6.Cr — 0.04-0.35%. Хром вводят в сплавы для нейтрализации отрицательного влияния железа, а также для повышения прочностных характеристик материала и сварных соединений.

7.Zn — до 0,25% — Цинк используется как легирующий элемент совместно с медью и магнием для увеличения прочности.

8.Ti — до 0,15%. Титан применяется для измельчения зерна литого металла, а также значительно уменьшает склонность к трещинообразованию.

9.Mn — до 0,15%. Марганец используется как легирующий элемент — повышается температура рекристаллизации, измельчается структура холоднодеформированного материала, повышаются прочностные свойства при комнатной температуре, а также значительно увеличивается жаропрочность.

Итак, у нас есть достаточно прочный сплав с хорошей пластичностью, возможностью термоуплотнения, высокой коррозионной стойкостью и вполне нормальной свариваемостью. Эти характеристики позволяют использовать алюминий 6061 в самом широком и разнообразном спектре.

Источник